Informacje ogólne

Ze względu na różnice konstrukcyjne naprawa elementów z tworzyw sztucznych wiąże się z różnymi metodami naprawy:

- Opatrunek termoplastyczny

- Spawanie tworzyw sztucznych (PC, PP/EPDM itp.)

- Klejenie plastyczne (wszystkie części plastikowe)

- Laminowanie tworzyw sztucznych (tylko elementy GRP z żywicą poliestrową)

Podczas wykonywania napraw duże znaczenie mają właściwości tworzywa sztucznego. Można wyróżnić dwie główne grupy:

- tworzywa termoplastyczne (plastomery lub tworzywa termoplastyczne)

- duroplastyka (tworzywo termoutwardzalne)

Tworzywa termoplastyczne (plastomery)

- Ciepło powoduje, że tworzywa termoplastyczne zmieniają stan ze stanu stałego w stan termoelastyczny, a następnie w stan termoplastyczny.

- Po ochłodzeniu tworzywa termoplastyczne powracają do stanu stałego.

Duroplastyka

Duroplasty są znacznie cięższe i bardziej kruche niż tworzywa termoplastyczne.

- Po podgrzaniu ich wytrzymałość pozostaje w dużej mierze niezmieniona.

- Po przekroczeniu temperatury krytycznej duroplasty ulegają zniszczeniu.

- Chłodzenie nie przywróci ich do pierwotnego stanu.

Tworzywa sztuczne stosowane przez Forda

| Skrót | Nazwa |

| ABS. | Akrylonitryl-butadien-styren (polimer) |

| PA | Poliamid |

| PC | Poliwęglan |

| PP | Polipropylen |

| PP/EPDM | Guma polipropylenowa / etylenowo-propylenowa |

| PC/PBT | Poliwęglan/politereftalan butylenu |

| PBT/PC | Politereftalan butylenu / poliwęglan |

| PUR | poliuretan |

| GF | wzmocniony włóknem szklanym |

Identyfikacja plastiku

Jeżeli tworzywo sztuczne nie posiada żadnego oznaczenia, jego rodzaj można określić za pomocą dwóch różnych procedur/technik:

- oględziny

- Kontrola mechaniczna

Identyfikacja rodzaju tworzywa sztucznego jest wymagana do wykonania zgrzewania tworzyw sztucznych w celu określenia prawidłowego zastosowania odpowiedniej elektrody spawalniczej.

Oględziny

Kontrole wizualne służą głównie do identyfikacji materiałów PUR i GRP. Elementy termoplastyczne (np. zderzaki) często poplamione i dlatego ich identyfikacja jest trudna.

Cechy identyfikacyjne:

- PUR: W przypadku powstania pęknięć lub podobnych uszkodzeń widoczne są pory w piance.

- TWS: rozpoznawalna struktura włókna szklanego od wewnątrz.

Kontrola mechaniczna

- Stopień twardości; im wyższy ton, tym twardszy plastik.

- Elastyczność (elastyczność); im bardziej stonowany odcień, tym większa elastyczność tworzywa sztucznego.

UWAGA: Kontrole mechaniczne mogą zidentyfikować grupę tworzyw sztucznych, ale nie rodzaj tworzywa sztucznego.

Zgodnie ze statystykami uszkodzeń najczęściej naprawiane są zderzaki plastikowe.

UWAGA: Jeśli poliuretan (piana) przyklejona do zewnętrznej powłoki zderzaka od wewnątrz, ta pianka PUR nie powinna być usuwana do naprawy. W przypadku poważnych uszkodzeń, takich jak pęknięcie lub pęknięcie powłoki zewnętrznej, nie należy naprawiać obszaru pianki. Zasada dla tego przypadku jest następująca: wymień element.

Zewnętrzna powłoka plastikowych zderzaków składa się głównie z materiałów termoplastycznych. W zależności od stopnia uszkodzenia i dostępności można zastosować następujące procedury naprawcze:

- Opatrunek termoelastyczny

- Klejenie

- Spawalniczy

Opatrunek termoelastyczny

Zderzaki często mają odkształcenia, które występują w strefie sprężystej. Zwykle przybierają postać wgnieceń, wgłębień i zagięć. Wiele z tych deformacji (np w zderzaku) natychmiast lub po jakimś czasie znikają. Ta samoczynna naprawa zależy od stopnia uszkodzenia i temperatury. Większość płaskich deformacji w strefie sprężystej jest wyeliminowana (kształt elementu powraca do pierwotnego kształtu) po podgrzaniu strumieniem gorącego powietrza (techniczny pistolet na gorące powietrze).

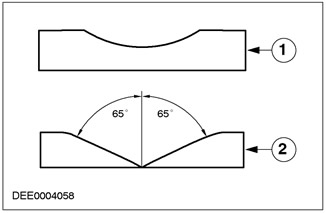

Odkształcenia sprężyste płaszczyzn

UWAGA: Wymagana ekspozycja na ciepło zależy od rodzaju tworzywa sztucznego. Ogrzewania nie należy przeprowadzać poza strefą elastyczną. Odkształcenia plastycznego nie można odwrócić. Nigdy nie używaj otwartego ognia!

Wgłębienia lub wgłębienia w płaszczyźnie należy podgrzać równomiernie do ok. 200°C opalarką techniczną iw miarę możliwości przykładając ciepło naprzemiennie z obu stron. Jeśli nie przesadzimy z ciepłem, deformacja zostanie wyeliminowana, a powierzchnia elementu powróci do pierwotnego kształtu.

Do pewnego stopnia opatrunek można wspomóc narzędziami mechanicznymi, takimi jak trzonek młotka, plastikowy klin itp.

Rozszerzone pęknięcia i skręcenia

Jeśli w strefie uszkodzenia występują rozległe pęknięcia lub nawet skręcenia, możliwości prostowania termoelastycznego są ograniczone. W przypadku tego typu uszkodzeń najbardziej odpowiednia jest naprawa przez klejenie.

- Aby zapobiec naprężeniom materiału, odetnij popękane lub poskręcane obszary (za pomocą piły do metalu).

- Podgrzej karb do około 200°C (równomiernie, wewnątrz i na zewnątrz) i skoryguj kształt do pierwotnego kształtu za pomocą wąskiej szpatułki lub trzonka młotka.

Spawanie tworzyw sztucznych

UWAGA: Nie spawaj plastiku w obszarze pianki.

Spawanie tworzyw sztucznych jest najbardziej odpowiednim sposobem naprawy pęknięć w plastikowych zderzakach, gdy tylna część uszkodzonego obszaru nie nadaje się do naprawy klejenia. Przykłady: przekrój żebrowany, przekrój skrzynkowy, wąskie przekroje zaokrąglone w obszarach wzmocnionych.

Wymagane narzędzia i materiały

Oprócz narzędzi dostępnych na stacji paliw (takich jak skrobaki, szlifierki itp.) Do spawania tworzyw sztucznych wymagane są następujące narzędzia:

- Techniczny pistolet na gorące powietrze (około 1500 W)

- dysze spawalnicze

- Różne elektrody spawalnicze

- Frez W 5,5 mm do spawania rowków.

- Skrobak w kształcie serca.

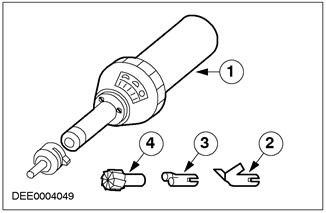

Plastikowy pistolet spawalniczy

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Plastikowy pistolet spawalniczy |

| 2 | - | Dysza do szybkiego spawania |

| 3 | - | dysza klinowa (stała dysza) |

| 4 | - | frez trzpieniowy |

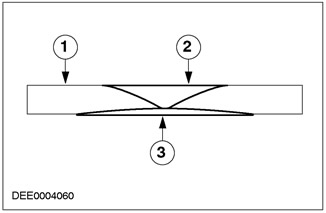

Przygotowanie miejsca naprawy (pękać)

Przygotuj miejsce pęknięcia do spawania rowkiem V.

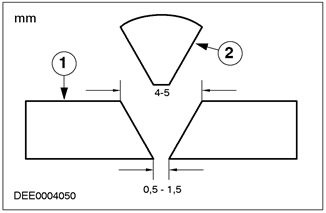

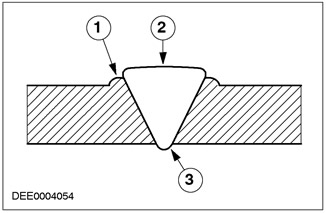

Spoina V-rowkowa

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Część do naprawy |

| 2 | - | wypełniacz spawalniczy (pewna forma) |

Przygotowanie spoiny typu V-rowek:

- Wykonaj rowek do spawania za pomocą skrobaka (frez trzpieniowy).

- Zachowaj kąt połączenia 60°- 70°.

UWAGA: Wywierć koniec pęknięcia (wiertło o średnicy 3 mm), co zapobiega dalszemu pękaniu. Przed przystąpieniem do spawania w miejscu, w którym wyrównanie krawędzi jest nierówne, należy za pomocą szczypiec ustalić początek pęknięcia.

- Wywierć koniec pęknięcia.

Przygotowanie opalarki technicznej i elektrody spawalniczej

Przekształć pistolet na gorące powietrze w plastikowy pistolet spawalniczy (przedłużona dysza i szybka dysza spawalnicza).

Dostosuj temperaturę spawania (200°C -700°C) zgodnie z podanymi wartościami.

Temperatura spawania

Temperatura zgrzewania zależy od dwóch czynników:

- Rodzaj tworzywa sztucznego

- Grubość elektrody spawalniczej

Wartości dla najważniejszych materiałów i grubości konwencjonalnej elektrody spawalniczej (5,7 mm x 3,7 mm)

|

Tworzywo termoplastyczne |

Temperatura zgrzewania w °C ( zalecana wartość) |

Ustawienie potencjometru sterowania pistoletem do spawania tworzyw sztucznych |

|

|

Dysza klinowa |

Szybka dysza spawalnicza 5,7 mm |

||

|

ABS. |

350 |

4,5 |

5,3 |

|

PP |

300 |

3,8 |

4,5 |

|

PP/EPDM |

300 |

3,8 |

4,5 |

|

PBT/PC |

300 |

3,8 |

4,5 |

|

PA |

400 |

5,1 |

5,6 |

|

PC |

350 |

4,5 |

5,3 |

|

PC/PBTP |

350 |

4,5 |

5,3 |

- Spawaj tworzywa sztuczne PBT/PC, używając wyłącznie elektrody PP.

- Plastik wzmocniony włóknem szklanym nie może być spawany.

- Elementy plastikowe Ford Ka pomalowane na niebiesko nie mogą być lakierowane i dlatego nie nadają się do naprawy elementów plastikowych.

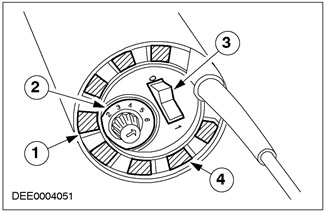

Tylna strona plastikowego pistoletu spawalniczego

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Otwór wlotu powietrza |

| 2 | - | Jednostka kontroli temperatury |

| 3 | - | Przełącznik |

| 4 | - | Przełącznik przepływu powietrza |

- Te temperatury są temperaturą powietrza dla pistoletu spawalniczego do tworzyw sztucznych. Temperatura materiału jest znacznie niższa.

- Podczas regulacji temperatury postępuj zgodnie z instrukcjami producenta.

- Wstępnie w ciągu 3-4 minut rozgrzać sprzęt spawalniczy do żądanej temperatury zgrzewania.

- Wykonaj skos przedni na elektrodzie spawalniczej, aby zapewnić stopniowe wypełnianie na początku rowka (pęknięcia).

Spawalniczy

Podczas spawania tworzyw sztucznych należy przestrzegać następujących wymagań:

- Właściwa temperatura

- Jednorodność prędkości spawania

- Jednorodność ciśnienia roboczego

Włóż skośną elektrodę spawalniczą do nagrzanej komory wstępnego nagrzewania dyszy szybkiego spawania, aż końcówka elektrody spawalniczej wysunie się z tyłu.

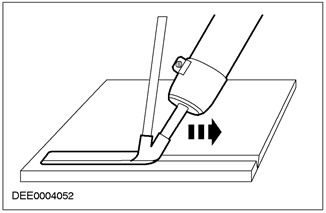

Wyrównywanie dyszy szybkiego spawania

Odwrotna strona dyszy szybkiego zgrzewania powinna być równoległa do naprawianej powierzchni w kierunku wzdłużnym. Równoległe ułożenie w kierunku wzdłużnym uzyskuje się poprzez odpowiednie nachylenie sprzętu spawalniczego.

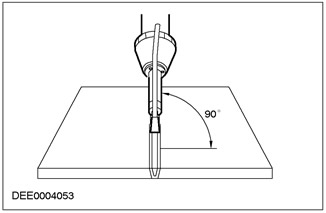

Pozycja pistoletu do zgrzewania tworzyw sztucznych

- Ustaw pistolet do zgrzewania tworzyw sztucznych w taki sposób, aby elektroda spawalnicza znajdowała się dokładnie pionowo w stosunku do rowka.

- Procedurę spawania można rozpocząć, gdy elektroda spawalnicza i spawane tworzywo sztuczne znajdują się w stanie plastycznym.

Szew spawalniczy

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Ścieg spoiny |

| 2 | - | Wzmocnienie spoiny |

| 3 | - | Podstawa spawalnicza |

UWAGA: Optymalne wiązanie uzyskuje się, gdy wzdłuż krawędzi spoiny tworzy się małe i równe ścieg spoiny. Bardzo ważne jest, aby zaspawać pęknięcie. Sprawdź spoinę na odwrotnej stronie iw razie potrzeby powtórz spawanie.

Ciśnienie robocze podczas spawania przykładane jest tylko do elektrody spawalniczej.

Błędy spawalnicze

Odkształcenie:

- Obszar naprawy był przegrzany.

- Obecność napięcia w materiale podczas spawania części.

- Plastikowy element jest zbyt cienki.

Zły spaw:

- Zbyt niska temperatura zgrzewania.

- Zbyt duża prędkość spawania.

- Spawanie różnych materiałów.

Zakopany szew spawalniczy:

- Zbyt szeroki rowek wzdłuż pęknięcia

- Zbyt wysoka temperatura spawania.

Wykańczanie spoiny

- Po ostygnięciu wybrzuszenie spoiny można usunąć za pomocą szlifierki kątowej i papieru ściernego o gradacji P80.

- Następnie szlifowanie na płasko odbywa się za pomocą szlifierki ręcznej i papieru ściernego o gradacji P120 - P220.

- Oczyścić naprawioną powierzchnię za pomocą roztworu do czyszczenia tworzyw sztucznych.

- Na naprawioną powierzchnię nałożyć cienką warstwę podkładu z tworzywa sztucznego.

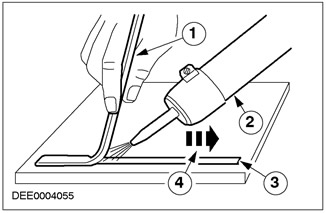

Spawanie posuwisto-zwrotne tworzyw sztucznych

Spawanie posuwisto-zwrotne tworzyw sztucznych jest preferowaną metodą naprawy pęknięć w trudno dostępnych miejscach.

- Podczas spawania ruchem posuwisto-zwrotnym elektroda spawalnicza porusza się swobodnie.

- Przygotowanie rowka wzdłuż pęknięcia jest podobne.

Spawalniczy

- Pistolet do zgrzewania tworzyw sztucznych jest wyposażony tylko w dyszę przedłużającą.

- Elektroda spawalnicza i rowek wzdłuż pęknięcia dochodzą do stanu plastycznego za pomocą pionowych ruchów posuwisto-zwrotnych.

- Elektroda spawalnicza w stanie plastycznym jest wkładana pionowo do rowka.

Spawanie posuwisto-zwrotne

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | elektrody spawalnicze |

| 2 | - | Plastikowy pistolet spawalniczy |

| 3 | - | rowek spawalniczy |

| 4 | - | Kierunek spawania |

Podczas spawania ruchem postępowo-zwrotnym należy przestrzegać następujących wymagań:

- Równomierne nagrzewanie elektrody spawalniczej i rowka spawalniczego.

- Jednolita prędkość spawania.

- Pionowe ułożenie i równomierny nacisk na elektrodę spawalniczą.

Wszystkie inne czynności naprawcze opisano w rozdz. «Spawanie tworzyw sztucznych — wykańczanie spoin».

Klejenie plastyczne

Informacje ogólne

Technologia klejenia ma pewne zalety w stosunku do technologii spawania:

- W grupie elastomerów termoplastycznych wszystkie półsztywne materiały pomocnicze (takie jak zderzaki, przednie kratki itp.) można naprawić bez identyfikacji.

- Do wszystkich elementów termoplastycznych należy stosować klej dwuskładnikowy na bazie poliuretanu.

- Aby zapewnić oryginalne właściwości mechaniczne, do rowków (na pęknięciach, maksymalnie do 100 mm) i załamań, można przymocować taśmy wzmacniające.

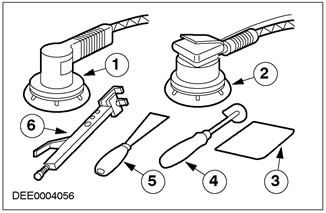

Wymagane narzędzia i wyposażenie

Do klejenia elementów termoplastycznych można wykorzystać narzędzia i sprzęt z lakierni. Do czyszczenia pęknięć i rys można użyć szlifierek kątowych i szlifierek taśmowych. Do szlifowania dokładnego stosuje się ręczne szlifierki do płaszczyzn z odsysaniem. Promiennik podczerwieni gwarantuje szybkie i skuteczne suszenie.

Zestaw naprawczy do części plastikowych

- Roztwór do czyszczenia plastiku

- podkład z tworzywa sztucznego

- Zestaw naprawczy kleju

- Trzy podwójne naboje

- Trzy tubki emulsji

- Taśmy wzmacniające metalowe

- włókno wzmacniające

Narzędzia i akcesoria

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Szlifierka kątowa ze zmianą prędkości |

| 2 | - | Szlifierka do płaszczyzn |

| 3 | - | Plastikowa szpachlówka |

| 4 | - | Skrobak |

| 5 | - | Szpatułka do farby |

| 6 | - | szczypce |

Przygotowanie miejsca naprawy (zadrapania)

Przed naprawą oczyść plastikowe części po obu stronach za pomocą roztworu do czyszczenia pod wysokim ciśnieniem, a następnie wysusz.

Oczyścić powierzchnię przeznaczoną do naprawy za pomocą roztworu do czyszczenia tworzyw sztucznych.

Szlifowanie rysy

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Przygotowanie do zarysowania |

| 2 | - | Przygotowanie pęknięć |

- Szlifowanie rys powinno odbywać się ostrożnie, dbając o płaszczyznę i używając ręcznej szlifierki do płaszczyzn. Papier ścierny o ziarnistości P80 - P120

- Szlifowanie dokładne szlifierką ręczną: papierem ściernym o ziarnistości P120

UWAGA: Podczas czyszczenia należy nosić rękawice ochronne. Dokładnie wyczyść naprawiany obszar za pomocą plastikowego środka czyszczącego i ręczników papierowych.

- Rozpylić plastyczny podkład równomiernie na naprawiany obszar.

Przygotowanie miejsca naprawy (pęknięcia)

- Wyszlifuj pęknięcie z przodu, aby było płaskie za pomocą szlifierki kątowej lub szlifierki taśmowej. Powierzchnia szlifowania o szerokości 40-60 mm

- Szlifować szlifierką ręczną. Papier ścierny: ziarnistość P120.

- Koniec ryzy pęknięcia (średnica 3mm), aby zapobiec dalszemu pękaniu.

- Przetrzyj odwrotną stronę wzdłuż pęknięcia.

- Oczyść obszar naprawy po obu stronach za pomocą plastikowego środka czyszczącego i ręczników papierowych.

- Rozpylić plastyczny podkład równomiernie na naprawiany obszar.

Przygotowanie wiązania

- Dwuskładnikowy klej nakłada się na oczyszczoną i zagruntowaną powierzchnię naprawy za pomocą pistoletu ręcznego.

- Uruchomienie dźwigni pistoletu powoduje przepchnięcie żywicy i utwardzacza z podwójnego wkładu do dołączonej tuby emulsyjnej.

Pęknięcie wiązania

Nawet niewielkie zagłębienia, takie jak pęknięcia, wymagają przygotowania. Aby zapewnić wystarczające zagruntowanie przed użyciem kleju, naprawiana powierzchnia musi być również zabezpieczona powierzchniowo. Zapobiega również późniejszemu osiadaniu naprawianego obszaru.

- Po oczyszczeniu i zagruntowaniu nadmiarem, wypełnić ubytki klejem.

- Podczas procesu aplikacji koniec tuby z emulsją musi być zanurzony w kleju, aby zapobiec przedostawaniu się powietrza.

- Rozprowadzić i wyrównać klej za pomocą elastycznej plastikowej szpatułki.

- Przećwicz procedurę utwardzania kleju za pomocą promiennika podczerwieni lub suszarki.

Klejenie pęknięcia za pomocą zbrojenia

Miejsce naprawy jest wzmocnione, aby zwiększyć odporność na skręcanie w przypadku pęknięć i pęknięć w dużym stopniu. W tym celu na tylnej stronie mocuje się odpowiednie materiały wzmacniające (taśmy metalowe, włókna wzmacniające).

- Zamknij pęknięcie z przodu arkuszem PE i taśmą klejącą.

- Z tyłu wypełnij rowek wykonany wzdłuż pęknięcia plastikowym klejem.

- Szeroki pas włókna wzmacniającego jest mocowany nad rowkiem w ścieżce samoprzylepnej.

- Końce pęknięcia wzmacnia się mocując metalowy pasek, który jest mocowany do plastikowego elementu za pomocą szczypiec.

- Następnie wyrównać materiał wzmacniający na całej powierzchni.

- Wysuszyć za pomocą promiennika podczerwieni lub suszarki.

- Arkusz PE zapobiega przedostawaniu się nadmiaru kleju z przodu pęknięcia.

- Usuń arkusz PE po wyschnięciu kleju.

- Rozsmaruj klej na obszarze naprawy z przodu.

- Wykonaj procedurę utwardzania za pomocą promiennika podczerwieni lub suszarki.

- Schłodzić klej do temperatury pokojowej, aby zapobiec złuszczaniu się kleju podczas szlifowania i ścieraniu papieru ściernego.

Szlifowanie

UWAGA: W przypadku szlifowania na sucho należy stosować maskę ssącą i przeciwpyłową.

- Odsłonięty klej zeszlifować szlifierką ręczną. Papier ścierny: ziarnistość P120 - P220.

- Ręcznie dopracuj skosy i zakrzywione obszary.

- Użyj gąbki ściernej, aby zszorstkować pomalowane powierzchnie.

- Dokładnie wyczyść plastikowy element za pomocą środka do czyszczenia plastiku i ręczników papierowych.

UWAGA: Dokładnie osusz plastikowy podkład (powłoka matowa).

- Rozpylić cienką warstwę podkładu z tworzywa sztucznego na naprawiany i przeszlifowany obszar w celu późniejszego nałożenia szpachli 2K.

Aplikacja szpachli dwuskładnikowej

Aby zapobiec powstawaniu porowatości na krawędziach i wygładzić nierówności, zaleca się nałożenie szpachli 2K (MS, HS) z dodatkiem zwiększającym elastyczność.

- Po wyschnięciu szpachlę 2K schłodzić do temperatury pokojowej i przeszlifować szlifierką ręczną i drobnym papierem ściernym.

- Ręcznie (mokry sposób) udoskonalić skosy i zakrzywione obszary za pomocą drobnoziarnistego papieru ściernego.

- Sprawdź relief miejsca naprawy i popraw, jeśli relief jest nierówny.

- Wykonać barwienie zgodnie z zaleceniami producenta.

Naprawy GRP

Informacje ogólne

Materiał GRP jest twardy i kruchy w swoich właściwościach mechanicznych. Ze względu na te właściwości mechaniczne pęknięcia i pęknięcia często prowadzą do poważnych uszkodzeń. Stabilność i bezpieczeństwo elementów GRP ulega pogorszeniu w przypadku pęknięcia zbrojenia z włókna szklanego. W przypadku poważnych uszkodzeń wpływających na konstrukcję elementu należy wymienić takie elementy. drobne uszkodzenia (rodzaj przetarcia, pęknięcia do 80 mm, otwory do średnicy około 60 mm itp.) można naprawić zgodnie z normami technicznymi i estetycznymi pod warunkiem, że uszkodzenie nie jest zlokalizowane w miejscach intensywnie eksploatowanych lub trudno dostępnych. Aby zapewnić doskonałą jakość naprawy, należy przestrzegać następujących punktów:

- Temperatura w pomieszczeniu powinna wynosić co najmniej 15°C, a powietrze powinno być jak najbardziej suche.

UWAGA: Na filmie pozostają odciski palców, które uniemożliwiają prawidłowe połączenie.

- Miejsce naprawy należy dokładnie osuszyć i oczyścić.

- Przed naprawą naprawiany element GRP należy wysuszyć za pomocą promiennika podczerwieni lub suszarki.

- W przypadku dużych pęknięć i pęknięć wytrzymałość powłoki zewnętrznej można przywrócić, stosując materiał wzmacniający na odwrotnej stronie.

Wymagane narzędzia i akcesoria

- Brzeszczot (piła do karoserii) do oddzielania pęknięć.

- Szlifierka osiowa, szlifierka kątowa lub szlifierka taśmowa do szlifowania obszaru naprawy.

- Szlifierka do płaszczyzn do szlifowania i polerowania naprawianej powierzchni.

- Szlifierka ręczna do szlifowania małych powierzchni.

Szlifowanie miejsca naprawy

- Za pomocą szlifierki kątowej i papieru ściernego o ziarnistości P80 - P120 wykończyć krawędź otworu w kształcie litery V i na płasko.

- Usuń warstwy szpachli i farby.

- Jeśli powstały pęknięcia, są one polerowane u podstawy pęknięcia o 3 mm. Eliminuje to wewnętrzny stres.

- Ostrożne, płaskie szlifowanie jest niezbędne, aby zapewnić późniejszą przyczepność materiału do naprawy.

UWAGA: Powierzchnię należy przeszlifować ręcznie.

- Szlifowaniu szlifierką kątową towarzyszy wydzielanie ciepła, które powoduje zmianę struktury powierzchni żywicy. Prowadzi to do słabej przyczepności.

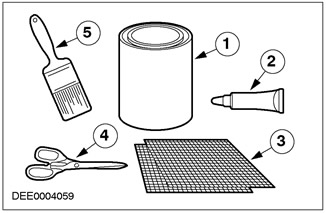

Komponenty naprawcze GRP

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | żywica poliestrowa |

| 2 | - | Utwardzacz |

| 3 | - | Maty z włókna szklanego |

| 4 | - | Nożyce |

| 5 | - | Szczotka |

Aplikacja żywicy poliestrowej

Żywicę poliestrową miesza się z utwardzaczem i za pomocą pędzla nakłada się cienką warstwę na oczyszczoną powierzchnię naprawy.

Włóż matę z włókna szklanego

- Przytnij matę z włókna szklanego do wymaganego rozmiaru i włóż ją do nakładanej żywicy poliestrowej.

- Nałóż więcej żywicy poliestrowej na matę z włókna szklanego i w razie potrzeby dodaj drugą lub trzecią matę.

UWAGA: Całkowicie zanurz matę z włókna szklanego w żywicy poliestrowej. Powietrze nie może znajdować się w obszarze naprawy.

- Nakładać żywicę poliestrową za pomocą pędzla.

- Pozostaw żywicę poliestrową do wyschnięcia w temperaturze pokojowej.

- Od tyłu wzmocnij duże pęknięcia i rozdarcia materiałem wzmacniającym, aby przywrócić wytrzymałość zewnętrznej skorupy.

Aplikacja szpachli

- Wgłębienia na przedniej stronie są wypełnione wypełniaczem poliestrowym, aby zapewnić gładką, płaską powierzchnię.

- Powtórzyć w razie potrzeby.

Zastosuj kit

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Naprawialny element GRP |

| 2 | - | Szpachlówka poliestrowa |

| 3 | - | wkład z włókna szklanego |

Ostateczna aplikacja szpachli

Przywróć relief powierzchni, nakładając szpachlówkę poliestrową.

Szlifowanie szlifierką ręczną

- Usuń wystający materiał poliestrowy za pomocą szlifierki ręcznej. Ziarno papieru ściernego P120 - P220.

- Naprawioną powierzchnię po przeszlifowaniu można pomalować.

Środki ostrożności

- Żywica poliestrowa, kleje, rozpuszczalniki i rozcieńczalniki są łatwopalne i należy je trzymać z dala od otwartego ognia lub płomieni.

- Operacje cięcia i szlifowania należy wykonywać wyłącznie w pomieszczeniach wyposażonych w wentylację wywiewną (frajerzy).

- Jeśli pomieszczenia z systemami ssącymi nie są dostępne, używaj tylko narzędzi z systemami ssącymi.

- Bardzo ważne jest stosowanie sprzętu ochronnego, takiego jak rękawice, gogle, fartuchy i maski oddechowe.

Więcej informacji znajduje się w sekcji 501-25A / 501-25B / 501-25C / 501-25D / 501-25E / 501-25F / 501-25G. Należy również przestrzegać wszystkich odpowiednich przepisów, przepisów BHP, ulotek informacyjnych, uwag dotyczących bezpieczeństwa oraz zaleceń dotyczących obchodzenia się z klejami zawierającymi ester izocyjanianowy, żywicę poliestrową, rozpuszczalniki i rozcieńczalniki.

Komentarze gości