Проверете всички компоненти на клапанния механизъм за повреди и износване. Уверете се, че са монтирани само оригинални части и че всички болтове и гайки са затегнати до определения въртящ момент.

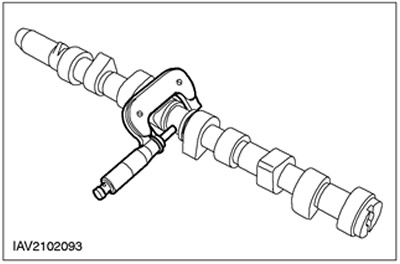

Диаметър на шийката на разпределителния вал

1. Определете диаметрите на шийките на разпределителния вал

- За да определите дали шийките не са кръгли, измерете диаметъра на интервали от 90 градуса с помощта на микрометър.

- За да определите дали има конус, измерете диаметъра на всяка шийка на две места, изместени по оста на шийката.

- Ако измерванията не са правилни, монтирайте нов разпределителен вал.

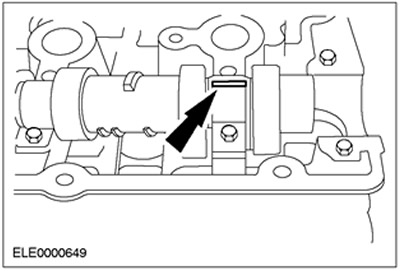

Радиална хлабина в шийката на разпределителния вал

един.

ЗАБЕЛЕЖКА: Следвайте точно предписаната процедура. За извършване на следните измервания повдигачите на клапаните трябва да бъдат отстранени.

ЗАБЕЛЕЖКА: Уверете се, че типът на разпределителния вал е правилен (според спецификацията).

ЗАБЕЛЕЖКА: Капачките на лагерите и шийките на разпределителния вал трябва да са чисти и без масло.

Поставете резбата на инструмента Plastigage върху капачката на лагера.

- Поставете разпределителния вал към главата на цилиндъра, без да го смазвате.

- Поставете резба за измерване на хлабина Plastigage, равна по дължина на ширината на капачката на лагера върху съответната шийка.

2. Следвайки последователността на затягане, монтирайте капачките на лагерите на разпределителния вал. Вижте съответния раздел 303-01.

3.

ЗАБЕЛЕЖКА: Не удряйте капачките на лагерите.

Свалете капачките на лагерите, вижте съответния раздел 303-01.

4. Използвайки Plastigage, вземете показания.

- Сравнете ширината на резбата Plastigage с подходящата скала.

- Отчитането на скалата съответства на радиалната хлабина в лагера.

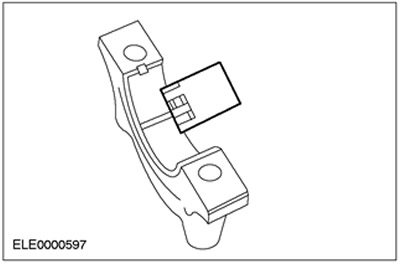

Аксиална хлабина на разпределителния вал

един.

ЗАБЕЛЕЖКА: Уверете се, че типът на разпределителния вал е правилен (според спецификацията).

С помощта на индикатор за циферблат измерете крайната игра.

- Преместете разпределителния вал в двете посоки. Отчетете и запишете максималните и минималните стойности.

- Аксиалната хлабина е равна на разликата между максималната и минималната стойност.

- Ако резултатът от измерването е извън спецификацията, инсталирайте нови елементи.

Проверка на повърхността на разпределителния вал

1. Проверете работните повърхности на пластините на разпределителния вал за хлътване или повреда. Допустимо е наличието на леки вдлъбнатини извън работната повърхност.

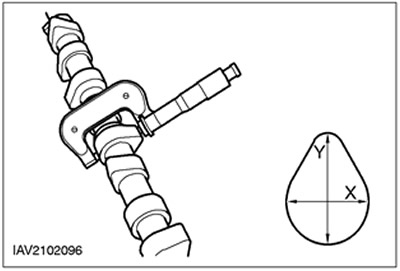

Повдигане на лоба на разпределителния вал

1. Определете височината на повдигане на гърбицата.

- С помощта на микрометър измерете дължината на гърбицата в двете посоки.

- Разликата между резултатите от двете измервания е равна на височината на гърбицата.

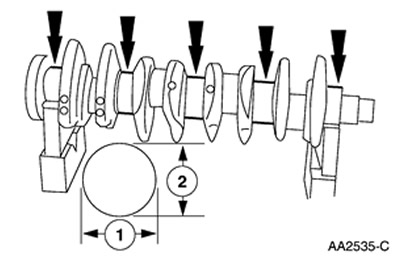

Диаметър на шийката на коляновия вал

Общо оборудване: микрометър.

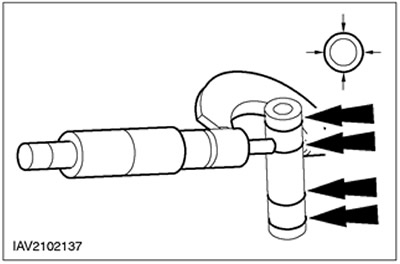

1. Измерете диаметрите на главната и биелната шийка на коляновия вал.

- Повторете измерването, като преместите микрометъра на 90°, за да определите дали има ексцентричност.

- Измерете диаметъра на гърлото на две различни места, за да определите дали има конус.

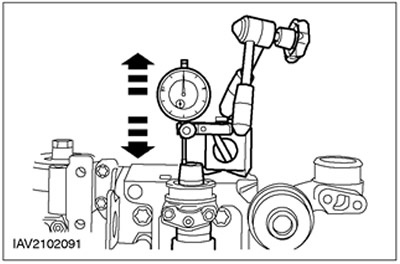

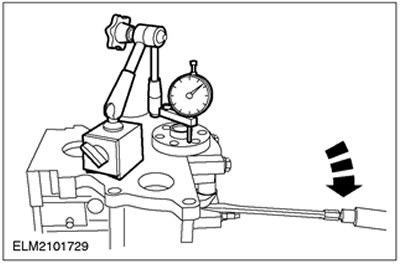

Аксиална хлабина на коляновия вал

Общо оборудване

- Индикатор за циферблат

- Стойка за циферблатен индикатор

един.

ЗАБЕЛЕЖКА: Работа само за превозни средства с двигател Zetec-E. При двигателите Zetec-SE не се допуска разглобяване на коляновия механизъм.

Определете аксиалния хлабина.

- Настройте индикатора и триножника.

- Определете крайната хлабина, като повдигнете коляновия вал с отвертка.

- Ако е необходимо, регулирайте аксиалната хлабина, като използвате нови упорни шайби.

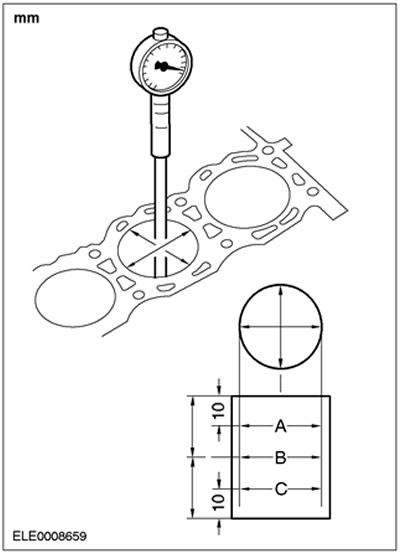

Конус на отвора на цилиндър

един.

ЗАБЕЛЕЖКА: Главните лагерни капачки трябва да са на мястото си и да са затегнати до указания въртящ момент. Не трябва обаче да се монтират лагерни черупки.

Измерете диаметъра на цилиндъра с помощта на външен микрометър.

- За да определите дали има някакво отклонение във формата на цилиндъра от закръгленост или конусност, направете измервания в различни посоки и на различни височини.

- Ако измерването не е правилно, инсталирайте нов блок на двигателя или усъвършенствайте блока на двигателя (ако е приложимо/позволено).

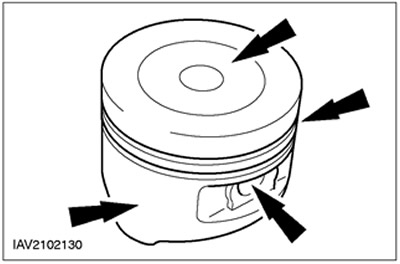

Проверка на буталото

един.

ВНИМАНИЕ: Не използвайте агресивна почистваща течност или телена четка за почистване на буталото.

Извършете визуална проверка.

- Почистете полата на буталото, втулката на буталния болт, жлебовете и челото на буталото и проверете за износване и пукнатини.

- Ако има признаци на износване по преградата на буталото, проверете дали мотовилката не е деформирана или усукана.

Съответствие между бутален болт и отвор на буталото

един.

ЗАБЕЛЕЖКА: Буталото и буталния болт образуват една двойка. Не бъркайте тези елементи.

Измерете диаметъра на отвора на буталния болт.

- Измерването трябва да се извърши в две посоки.

- Ако стойностите са извън спецификацията, монтирайте ново бутало и нов бутален болт.

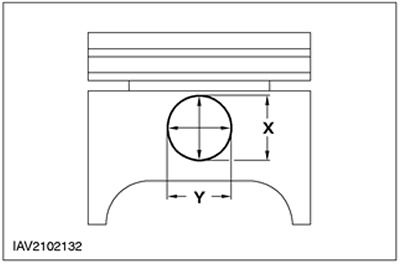

Диаметър на буталото

Общо оборудване: микрометър.

един.

ЗАБЕЛЕЖКА: Маркирайте буталото, за да осигурите правилния монтаж на буталото.

С помощта на микрометър измерете диаметъра на буталото.

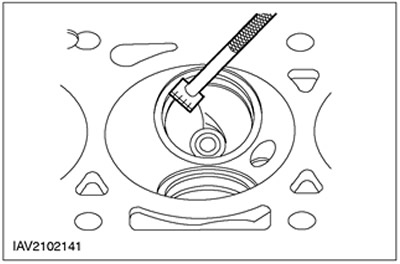

Хлабина на буталния пръстен

един.

ВНИМАНИЕ: Не бъркайте буталните пръстени. Буталните пръстени трябва да се монтират на същото място и на същите места.

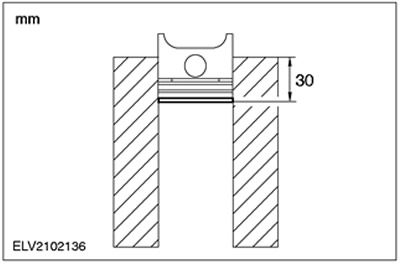

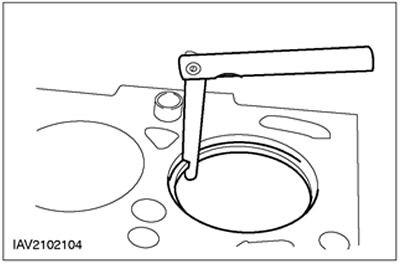

Вземете буталния пръстен и използвайте буталото без пръстен, за да натиснете буталния пръстен в цилиндъра на приблизително 30 мм.

2. Като използвате набор от измервателни уреди, измерете хлабината при съединението на буталния пръстен.

Пролука между жлеба и буталния пръстен

Общо оборудване: Комплект сонди.

един.

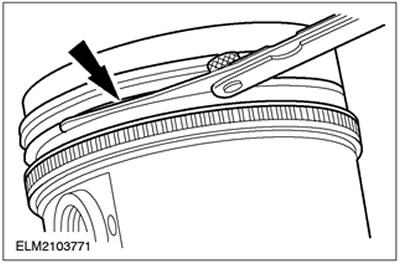

ЗАБЕЛЕЖКА: Буталният пръстен трябва да стърчи от жлеба на буталото. За да определите разликата във височината между жлеба и пръстена, поставете измервателния уред директно в жлеба зад пръстена.

С помощта на комплект щуп измерете разстоянието по височина между жлеба и пръстена.

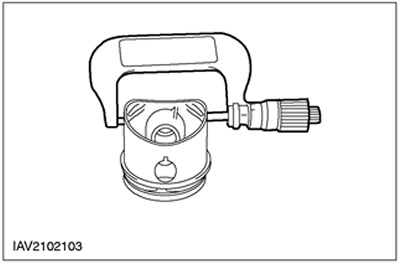

Диаметър на буталния болт

един.

ЗАБЕЛЕЖКА: Буталото и буталния болт образуват една двойка. Не бъркайте тези елементи.

Измерете диаметъра на буталния болт.

- Измерване в две посоки

- Ако стойностите са извън спецификацията, монтирайте ново бутало и нов бутален болт.

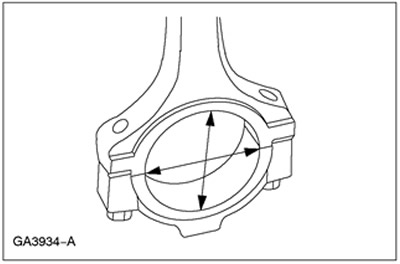

Отвор за свързващ прът

1. Измерете диаметъра на отвора на главата на мотовилката на две места. Разликата в резултатите от измерването е отклонението на формата на кръга на отвора от закръгленост. Проверете диаметъра и заоблеността за спецификация.

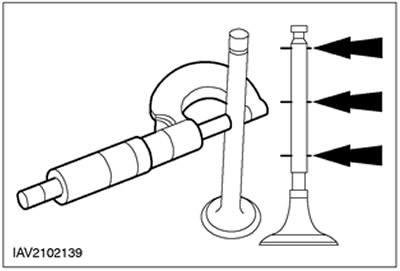

Диаметър на стеблото на клапана

1. Използвайте микрометър, за да измерите диаметрите на стеблото на клапана. Ако резултатът от измерването не е правилен, монтирайте нов вентил.

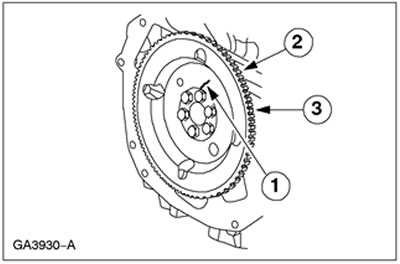

Проверка на маховика

1. Проверете маховика за:

- 1. Наличие на пукнатини

- 2. Износване на предавките

- 3. Наличие на чипове и пукнатини по зъбния пръстен

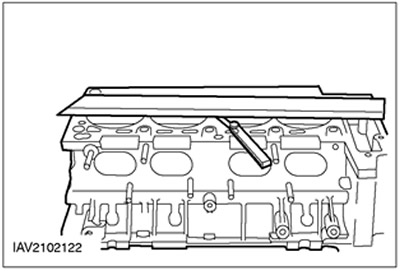

Деформация (изкривяване) на свързващата повърхност на главата на цилиндъра

Общо оборудване:

- Комплект сонда

- Права линийка

един.

ВНИМАНИЕ: Свързващата повърхност на 2,5-литровите двигатели не трябва да се преработва.

Като използвате линейка и щуп, измерете изкривяването на съединителната повърхност на главата на цилиндъра.

- Измерете изкривяването на формата на свързващата повърхност.

- Ако стойността е извън спецификацията, преработете съединителната повърхност.

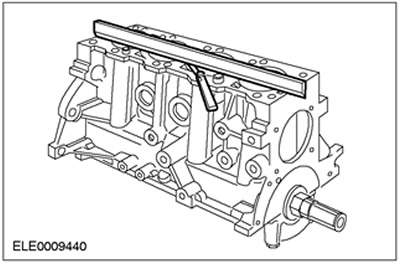

Деформация (изкривяване) на свързващата повърхност на цилиндровия блок

1. С помощта на линейка и комплект измервателни уреди измерете плоскостта на съединителната повърхност на цилиндровия блок/главата на цилиндъра.

- Измерете плоскостта на свързващата повърхност.

- Ако измерванията са извън спецификацията, преработете съединителната повърхност (ако е приложимо).

Почистване и проверка на изпускателния колектор

1. Проверете фланците на изпускателния колектор, които се свързват с главата на цилиндъра за признаци на изтичане на отработени газове.

2. Проверете изпускателния колектор за пукнатини, повреда на уплътнителните повърхности или други повреди, които могат да направят колектора неизползваем.

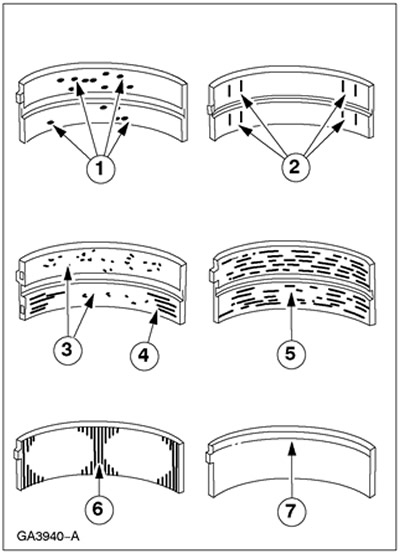

Проверка на лагер

1. Проверете лагерите за следните дефекти.

- 1. Накърняване (питинг) - износване от умора

- 2. Полиран на места - грешно пасване

- 3. Включвания - мръсно моторно масло

- 4.Драскотини - мръсно моторно масло

- 5. Припадъци - лошо смазване

- 6. Износване на двата ръба - увреждане на врата

- 7. Носене на една устна - изтъняване на врата или неподходящо

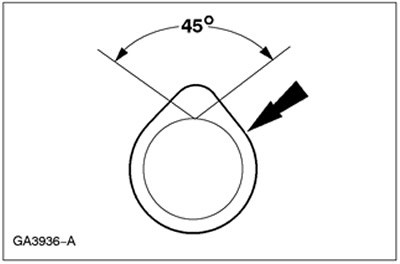

Проверка на леглото на клапан

Общо оборудване: Линийка за измерване на ширината на леглото на клапана.

1. Измерете ширината на леглото на клапана.

- Измерете ширината на леглото на клапана; за това се използва линийка за измерване на ширината на леглото на клапана.

- Ако измерването е извън спецификацията, преработете леглото на клапана.

Коментари на посетители