Вступ

Кузов відіграє значну роль у зростаючій тенденції до швидкої зміни варіантів моделей. На різні групи клієнтів дуже впливає конструкція та форма кузова. У той же час стійкість кузова відіграє найважливішу роль у забезпеченні безпеки водія і пасажирів. Полегшена конструкція, альтернативні матеріали, композиційні матеріали, пластики та відповідні процеси з'єднання елементів – всі ці конструктивні особливості характеризують кузови сучасних автомобілів Ford.

При сучасних заводських технологіях кузова з каркасами безпеки (несучі кузови) можуть виготовлятися майже без проблем. Інформація про характеристики міцності, накопичена на базі багаторазового комп'ютерного моделювання, «креш-тестів» (зіткнень з перешкодами), випробувань матеріалів та аналізу удосконалення технологій, забезпечує високу якість продукції компанії Ford. При виконанні ремонтів обов'язково слід дотримуватись всіх заводських стандартів якості. Це потребує хорошого оснащення станції технічного обслуговування і надає особливого значення кваліфікації техніків станції технічного обслуговування. Для забезпечення високоякісного ремонту кузова обов'язково наявність знання заводських технологій, що використовуються, і постійне навчання новим методам і технологіям ремонту. Посібники з ремонту,

Конструкція кузова стає все більш складною, внаслідок чого змінюються теми, що розглядаються в Посібнику з ремонту кузова. У майбутньому в загальному розділі описуватимуться лише найважливіші ремонтні процедури та методики. Передбачається наявність великих знань основних методів та технологій виконання ремонту. Наприклад, повторювані ремонтні дії будуть застосовні до всіх моделей автомобілів і будуть описуватися в загальному розділі. Розділи посібників з ремонту кузова, присвячені конкретним моделям, показуватимуть лише найважливіші ремонтні дії чи привертатимуть увагу до специфічним особливостям. Спеціальні навчальні курси для нових моделей нададуть додаткову практичну інформацію, а також дадуть поради та опис прийомів ремонту кузова.

Несучий кузов (об'єднаний з рамою)

Конструкція з кузовом, що несе, міцно утвердилася на автомобільному ринку.

Її головні переваги це:

- Максимальна безпека для водія та пасажирів.

- Значне зменшення маси.

- Економічність технології виготовлення.

Несучий кузов доповнюється окремими складальними одиницями, такими як двері, капот, бампери і т.д. Після складання ця конструкція особливо вигідна щодо стійкості та жорсткості, при цьому спостерігається:

- Стійкість зони розміщення пасажирів.

- Точно заданий характер деформації спереду та ззаду.

- Додаткова поперечна стійкість.

- Висока жорсткість під час кручення.

- Висока міцність на вигин.

При виконанні ремонту слід дотримуватись наступних інструкцій:

- Правильні роботи слід виконувати тільки при повністю зібраному кузові.

- Не вирізайте вікна, що вклеюються при виконанні правки.

- Не допускайте виникнення напруги в кузові.

- Якщо можливо, під час ремонту збережіть кузов зібраним.

Конструкція з кузовом, що несе

Особливості конструкції з несучим кузовом

Для кожної конструкції кузова першорядну роль відіграють безпека водія та пасажирів. Кузов має два ключові способи забезпечення безпеки:

- Каркас безпеки

- Зони зминання

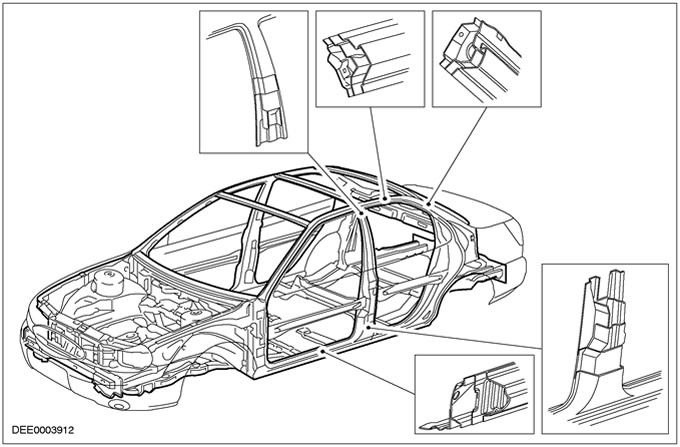

Каркас безпеки

Каркас безпеки характеризується такими конструктивними особливостями:

- Стійкі стійки, дверні пороги та профілі дверей.

- Вбудований протиударний захист у дверях.

- Двері розраховані на відкриття навіть у разі надмірного деформування.

Зони зминання

Каркас безпеки захищається за допомогою передніх та задніх зон зминання з чітко заданими характеристиками деформації. Зони зминання служать для наступних цілей:

- Динамічне поглинання деформуючих сил.

- Захист зони розміщення пасажирів.

Завжди дотримуйтесь інструкцій з ремонту, описаних у літературі для станцій технічного обслуговування, особливо під час ремонту в зоні зминання. Недотримання цих інструкцій у деяких ситуаціях може серйозно вплинути на безпеку автомобіля. Наприклад, ніколи не слід робити ніякі різи в безпосередній близькості від місць кріплення опор моста, і при цьому не слід безладно приварювати ребра жорсткості. Після виконання робіт повинні бути неухильно дотримані всіх правил техніки безпеки.

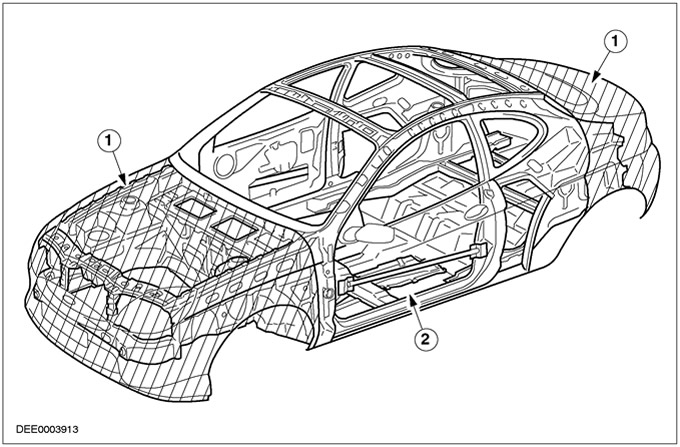

Зони зминання - Каркас безпеки (зона розміщення пасажирів)

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Зона зминання |

| 2 | - | Каркас безпеки (зона розміщення пасажирів) |

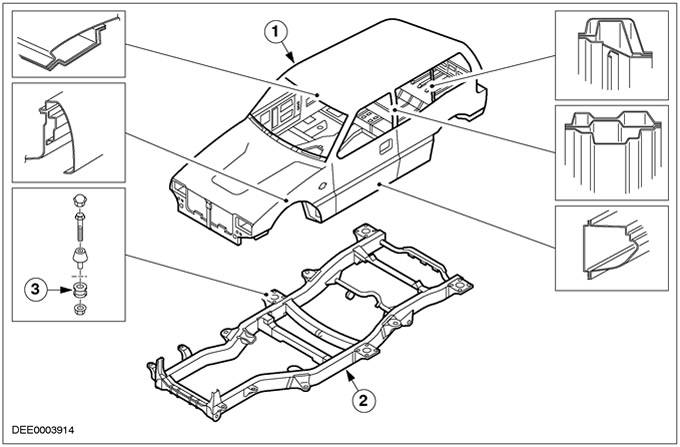

Автомобілі для бездоріжжя («позашляховики»)

Конструкція кузова позашляховиків відрізняється від конструкції з несучим кузовом наявністю 2-секційної конструкції кузова. Надзвичайно стійка рама шасі утворює основу, до якої кріпляться всі елементи автомобіля, такі як мости, двигун і т.д. Власне кузов кріпиться до рами шасі болтами. Ця конструкція має такі переваги:

- Високе корисне навантаження та велика вантажопідйомність причепа.

- Чудові характеристики міцності для використання при бездоріжжі.

- Дуже великий дорожній просвіт.

Якщо позашляховик повинен бути підданий якомусь ремонту, слід врахувати наступні примітки:

- Загальновідомо, що обидва лонжерони рами повинні розташовуватися паралельно одна одній.

- При необхідності перед правкою рами шасі з неї слід зняти кузов із болтовим кріпленням до рами.

Конструкція автомобіля для бездоріжжя

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Кузов |

| 2 | - | Рама |

| 3 | - | Болтове з'єднання |

Високоміцна низьколегована сталь

Загальна інформація

- Високоміцна низьколегована сталь використовується в кузовах автомобілів Ford головним чином для виготовлення балок, сполучних пластин, опор та стійок.

- Глави, присвячені конкретним моделям, пояснюють, де використовується високоміцна низьколегована сталь.

Специфічні особливості високоміцної низьколегованої сталі:

- Більш сильна тенденція до збереження деформованої форми.

- Для редагування потрібно більше зусилля.

- Внаслідок наявності тенденції до збереження деформованої форми будь-які деформовані елементи при роботі на правочному пресі повинні бути добре розтягнуті понад вихідний стан.

- Усі інструменти, що використовуються для поверхневого зняття металу (наприклад, при вифрезеруванні точкових зварних швів), мають зменшення очікуваного терміну служби внаслідок вищого ступеня твердості.

- Не прикладайте тепло під час виконання правочинів, т.к. втрата механічної міцності може відбуватися вже за нормальної температури приблизно 400°C.

- У процесі виготовлення загартована сталь досягає своєї остаточної твердості, коли її поміщають у фарбувальну піч.

|

Тип сталі |

Спеціальні властивості |

Нізколегований тонкий листовий метал - оцинкований тонколистовий метал - цинк - цинк-нікель |

Тонколистовий метал із цинкуванням за допомогою полум'я - оцинкований - цинкування з алюмінієм |

|

Високоміцна низьколегована сталь |

Дуже хороша пластичність на штампованих панелях складної форми або в зонах низької стійкості (наприклад, внутрішня панель дверей або колісна арка) |

180 |

180 |

|

Гартова сталь (пічна загартування) |

Хороша пластичність; досягається додаткова поверхнева твердість у комбінації з термообробкою (фарбування) (наприклад, плоскі елементи, подібні до зовнішньої панелі дверей або капоту). |

180, 220, 260, 300 |

180, 220, 260 |

|

Легована сталь із вмістом фосфору |

Гарна пружність на штампованих елементах у зонах середньої стійкості (наприклад, колісна арка) |

220, 260, 300 |

220, 260, 300 |

|

Низьколегована сталь |

Високий рівень жорсткості для несучих елементів кузова |

260, 300, 340, 380, 420, 460 |

340, 380, 420 |

|

Ізотропна сталь |

Хороша пружність у зонах середньої стійкості внаслідок наявності високих характеристик розтягування та ізотропних деформаційних властивостей (наприклад, плоскі елементи, подібні до зовнішньої панелі дверей, капоту) |

220, 260 |

260, 300, 340 |

Таблиця: Мінімальна межа міцності при розтягуванні для високоміцної низьколегованої сталі в Н/мм2

Високоміцна низьколегована сталь (приклад: Mondeo)

Антикорозійний захист

Пошкодження при зіткненні та діагностика. Загальні примітки:

- Точна діагностика розміру пошкодження забезпечує правильне планування ремонту.

- Не зварюйте додаткові підсилювальні пластини.

- Усі види ремонту кузова слід виконувати відповідно до рекомендацій, викладених у Посібнику з ремонту кузова.

- При виконанні ремонту кузова слід взяти до уваги характеристики стійкості та міцності кузова. Рами несучих кузовів мають точно заданий характер деформації, який не повинні впливати ніякі види ремонту.

- Наприклад, зони зминання поглинають велику частку енергії під час зіткнення. Якщо в цих зонах використовуються будь-які непрофесійні методи чи технології ремонту, це може стати загрозою безпеці автомобіля.

Приховане ушкодження

- Поряд з відстеженням зовнішніх ознак, таких як відшарування фарби, обов'язково слід перевіряти наявність прихованого пошкодження кузова або деформації, яка не видно з зовнішнього боку. Для отримання точної оцінки пошкодження прихованих елементів кузова часто необхідно знімати великі елементи, що приєднуються, такі як бампери і внутрішні крила.

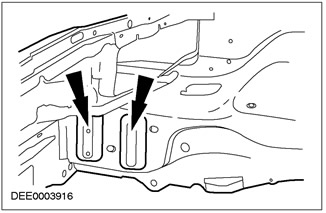

Задані місця деформування

- При оцінці пошкодження кузова слід завжди перевіряти задані місця деформування кузова. Задані місця деформування - це навмисно «ослаблені перерізи», створювані за допомогою місцевого зміни форми перерізу, які першими піддаватимуться впливу зовнішніх сил.

Задані місця деформування - за допомогою спеціальної зміни форми панелей кузова

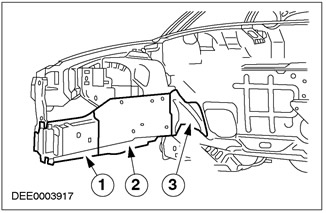

Задані місця деформування - використання різної товщини матеріалу

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Товщина матеріалу 2,0 мм |

| 2 | - | Товщина матеріалу 3,0 мм |

| 3 | - | Товщина матеріалу 1,75 мм |

Вузлові зварні шви

- Вузолові зварні шви – це ключові місця в каркасі кузова автомобілі. Ознаки ушкодження, такі як відшарування фарби у зоні вузлових зварних швів, часто є очевидною ознакою суттєвого ушкодження. Тому при оцінці пошкодження слід дуже ретельно перевіряти на наявність будь-яких ознак пошкоджень всі частини кузова, що з'єднуються вузловим зварним швом.

Дія сил в зоні вузлових зварних швів)

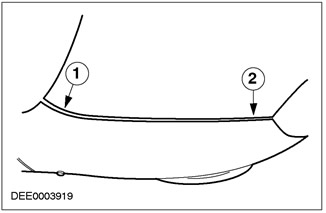

Величина проміжків

- Величина проміжків пропонує інший варіант діагностики за допомогою візуального огляду. Якщо є зміни або порушення взаємоположення кромок, це зазвичай вказує на неправильність розмірів проблемної запасної частини.

Зміни у величині зазорів

- Поз.##№ Запасної Частини##Найменування

- 1##-##Занадто широкий зазор

- 2##-##Занадто вузький зазор

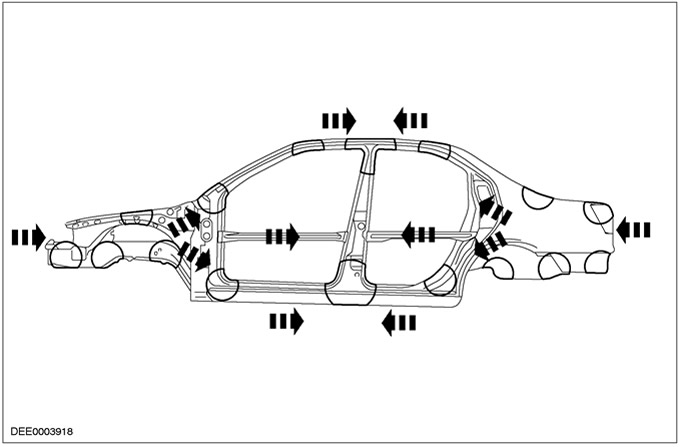

Вплив зіткнення на кузов

ПРИМІТКА: Елементи автомобіля, такі як півосі та пристрої для кріплення причепа (трейлера), передають сили. Якщо автомобіль зазнав удару ззаду, тоді слід повністю перевірити всі елементи кузова, що під'єднуються, і механічні елементи (наприклад опори коробки передач). Слід перевірити електронні блоки, щоб переконатися у правильності їхньої роботи.

Крім того, можна встановити всю величину пошкодження, починаючи з напрямку і величини сил удару. Це, однак, вимагає великих знань, що стосуються конструкції кузова.

- Якщо, наприклад, удар припав на передній лівий лонжерон, правий лонжерон внаслідок жорсткості конструкції кузова (наявність поперечки) зазвичай також піддається впливу. Часто довжина цього лонжерону не змінюватиметься, але внаслідок жорсткості конструкції кузова він може переміститися зі свого вихідного положення (часто дуже незначно). Якщо є будь-які відхилення, зазвичай це може виявитися при перевірці величини зазорів між дверима і крилом або при перевірці на наявність змін розмірів.

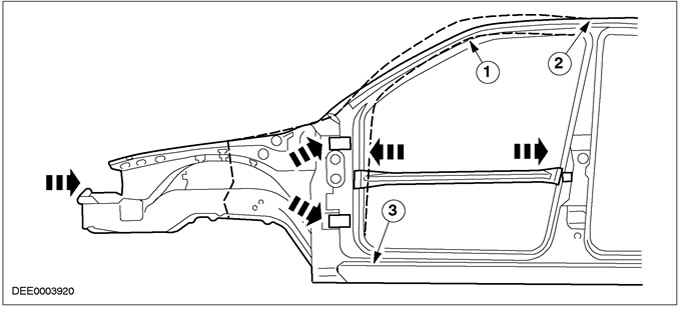

- У разі серйозніших ударів передок кузова не може поглинати всю енергію удару, а зона розміщення людей також деформується. Тут енергія удару передається через лонжерон до стійки "А" (див. схему). В результаті це призводить до деформацій у зоні даху та дверного порогу.

- Кузов реагує на бічні удари зовсім інакше, коли є якась зона зминання. Оскільки зона розміщення людей є надзвичайно стійкою, у місці удару є порівняно незначні місцеві деформації. Однак, сили удару передаються до підлоги автомобіля, що часто призводить до пошкодження так званого «бананового виду», коли автомобіль при деформуванні набуває форми банана по довжині його поздовжньої осі.

Енергія удару передається через лонжерон до стійки «А»

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Зона деформації – брус даху |

| 2 | - | Зона деформації – дах |

| 3 | - | Зона деформації - поріг дверей |

Вимірювання під днищем

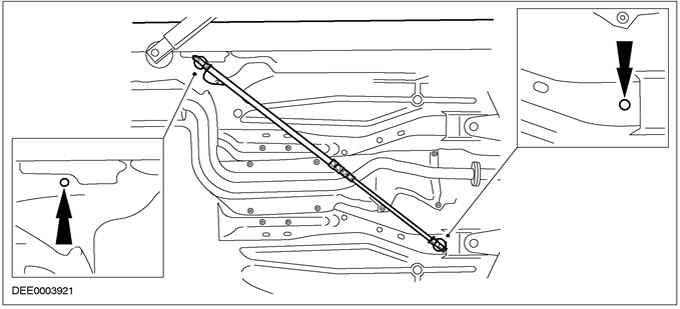

Вимірювання з використанням циркуля

- Циркуль – це дуже корисний прилад для перевірки нижньої частини автомобіля (під днищем). Його можна використовувати, щоб визначити відхилення у розмірах за довжиною та шириною (але не за висотою) за допомогою порівняльних вимірювань та діагональних вимірювань. Для цього завжди вибираються опорні точки кузова з переліку даних із розмірами рами кузова.

Вимірювання симетрії за допомогою циркуля

Обміри кузова

Варіанти виміру

- Порівняльні вимірювання можна робити на зовнішній стороні кузова. Залежно від пошкодження можна виконати порівняльні та діагональні виміри, використовуючи циркуль, телескопічну штангу, рулетку або лінійку.

ПРИМІТКА: Під час перевірки зміни розмірів з обох сторін слід вибрати однакові опорні точки (наприклад, отвори, кромки, буртики тощо).

- Усі важливі зовнішні розміри кузова перераховуються в описі ремонту кузова для конкретних моделей.

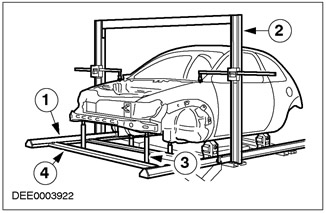

Вимірювання з використанням вимірювального/правкового стенду.

- Вимірювальний/правковий стенд потрібний для виконання точних обмірів підлоги кузова. Системи вимірювання поділяються на категорії за принципом їхньої дії:

- Механічна вимірювальна система

- Оптична вимірювальна система

Швидкі та точні результати вимірювання можна отримати за допомогою комп'ютеризованих вимірювальних систем.

Для визначення розмірів по довжині, ширині та висоті потрібно, мінімум, три непошкоджені вимірювальні точки, розташовані на підлозі.

У деяких випадках це може означати створення доступних точок вимірювання. Всі ці вимірювальні системи можна використовувати для виконання вимірювань кузова за умови наявності відповідного обладнання.

Вимірювальний пристрій для вимірювання кузова

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Основна рама |

| 2 | - | Мірна лінійка |

| 3 | - | Телескопічна вимірювальна штанга з вимірювальним щупом |

| 4 | - | Вимірювальний місток |

Стенд для вивіряння

Планування ремонту

Перед початком ремонту необхідно ухвалити такі рішення:

- Автомобіль потребує встановлення на правочному стенді або його можна виправити іншим способом?

- Стать потребує виконання вимірів?

- Агрегати, подібні до двигуна чи мостів, потребують зняття?

Переважно відремонтувати елементи кузова, а не замінювати їх, т.к. це дозволить уникнути пошкодження всієї обичайки кузова. Які елементи кузова потребують заміни?

- Які елементи кузова можна відремонтувати?

Отримання запасних частин

Доступність запасних частин часто визначає наскільки легко може бути виконаний ремонт кузова. Рекомендується наступна процедура:

- Отримайте всі дані щодо автомобіля, включаючи тип, ідентифікаційний номер автомобіля, код обробки, літери ідентифікації двигуна, дані про первинну реєстрацію тощо.

- Визначте всі металеві елементи, які потребують заміни.

- Визначте всі елементи, що під'єднуються, які потребують заміни, включаючи малі елементи подібні до заклепок, затискачів тощо.

- Після отримання всіх запасних частин перевірте їх на автомобілі, щоб переконатися, що вони правильні та укомплектовані.

Ремонт із правкою

Ремонти з редагуванням часто потрібні для відновлення початкової форми кузова після зіткнення. Це можна зробити, використовуючи:

- Стенди для вивірки положення

- Універсальний стенд для виправлення та вимірювання

- Зварювальний стенд

Щоб забезпечити професійне виконання ремонту та правильність усіх розмірів після ремонту, необхідно врахувати наступні моменти.

Структура:

- Послідовність ремонту залежить від індивідуального плану ремонту (облік будь-якої необхідної роботи з розбирання).

- Очистіть зони приєднання.

- Закріпіть автомобіль на відповідному стенді таким чином, щоб у ньому не виникли пошкодження.

- Підіпріть агрегати, щоб зняти напруги з кузова.

- Зупиніться принаймні на трьох вимірювальних/ опорних точках, які не пошкоджені і наскільки це можливо далеко розташовані один від одного (для основного регулювання).

- Перевірте розміри опорних точок.

Виправлення:

ПРИМІТКА: Перевіряйте розміри та зазори в процесі редагування.

- Редагування кузова завжди проводиться в напрямку, протилежному напрямку удару. Завжди виконуйте редагування при повністю зібраному кузові (не вирізуйте заздалегідь ніякі елементи). Виконуйте редагування в кілька стадій. Це запобігає ризику надрозтягування або розриву зварних з'єднань. При кожному відновленні форми в процесі витягування постукуйте алюмінієвим молотком, щоб зняти напруги (в зонах заданих місць деформування, вм'ятин, зварних з'єднань тощо)

Специфічні особливості:

- Високоміцна низьколегована сталь має велику тенденцію до збереження її деформованої форми.

- При необхідності під час редагування відкрийте двері або капот.

- Ніколи не прикладайте тепло під час редагування.

- Дотримуйтесь інструкцій, наведених у розділі «Захисне обладнання/ техніка безпеки під час ремонту».

Відрізання елементів кузова

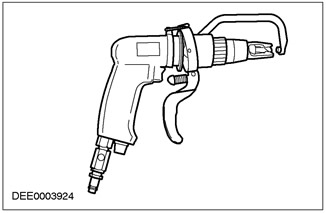

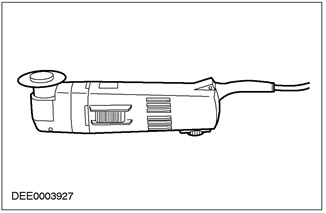

Залежно від того, які елементи приєднуються, для вирізки/відділення частин кузова підходять різні інструменти.

ПРИМІТКА: Всі інші елементи, такі як обладнання салону, скло і т.д., слід захистити від іскор, що розкидаються.

ПРИМІТКА: Переконайтеся в правильності налаштування глибини фрезерування, щоб запобігти ослабленню фланця.

Вифрезерування точкових зварних швів

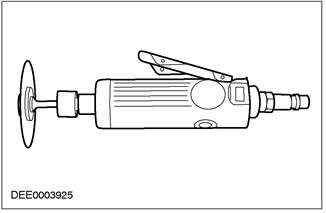

Торцеве шліфувальне коло

ПРИМІТКА: Використовуйте захисний одяг. Захистіть будь-яку вразливу частину кузова або скляні зони від іскор, що розкидаються. Видаліть вибухові матеріали з сусідніх зон.

- Будь-які точкові зварні шви, які недоступні для вифрезерування (діаметр > 8 мм), повинні бути вифрезеровані, використовуючи торцеве (стрижневе) абразивне коло. Те саме стосується точкових і простих зварних швів, виконаних за технологією MIG.

Торцеве (стрижневе) абразивне коло

Відділення різанням

ПРИМІТКА: металеві елементи, джгути електропроводки, шланги і т.д. не повинні бути пошкоджені - за потреби заздалегідь зніміть їх.

- Пилки для кузовів особливо універсальні і тому добре підходять для розділення елементів кузова відрізанням.

Пила з коротким ходом

- Елементи кузова зазвичай відокремлюються, використовуючи пилку з коротким ходом. Вона виявляється дуже гнучкою навіть у зонах, де доступ дуже обмежений.

Пила з коротким ходом

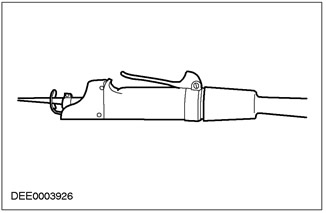

Пила зі зворотно-поступальним рухом

- На додаток до пилки з коротким ходом також може використовуватися пила зі зворотно-поступальним рухом. Використовуючи її можна робити вузькі та прямі різи на точну глибину.

- Термін служби полотна можна суттєво збільшити, охолоджуючи полотно олією. Усю стружку, що утворюється при пилянні, завжди слід видаляти з порожнин (використовуючи відсмоктування), щоб запобігти ризику корозії.

- Якщо на елементі, який має бути відрізаний, є якісь паяні з'єднання, використовуйте зварювальний пальник, щоб рівномірно нагріти елемент до розплавлення паяння. Потім відокремте "старий" елемент.

Пила зі зворотно-поступальним рухом

Виконання ремонту

Повна заміна

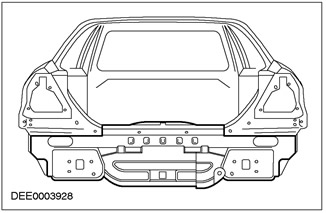

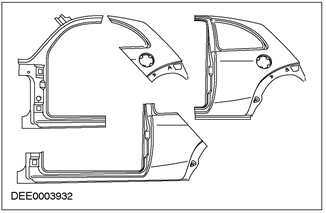

- При повній заміні весь пошкоджений «старий» елемент відокремлюється в місцях його вихідних з'єднань і потім встановлюється новий елемент повністю. На наступному малюнку показано заміну панелі задка на нову (Mondeo).

Заміна панелі задка на нову (Mondeo)

Секційна заміна

- У багатьох випадках є технічний та економічний зміст у виконанні секційної заміни. Два головні міркування - це, по-перше, збереження повної вихідної конструкції кузова, і, по-друге, зведення вартості ремонту до мінімуму.

- Є три різні способи секційної заміни:

Стикові з'єднання

- Новий елемент та старий елемент з'єднуються безперервним зварним швом за технологією MIG.

- Стикові з'єднання зазвичай використовуються при секційній заміні елементів силового набору та стійок або при відокремленні елемента з коротким різом.

Стикове з'єднання

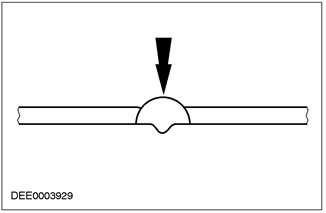

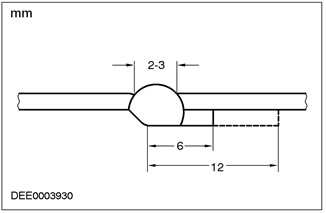

Перегинання кромки

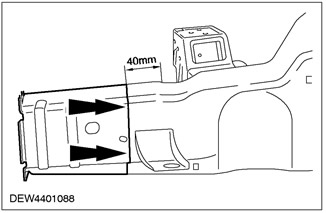

ПРИМІТКА: Хоча крайки, що перегинається, становить 12 мм, тільки 10 мм слід дати як припуск на новий елемент. Це автоматично створює заданий зварювальний зазор між кромкою старої панелі і кромкою нової панелі. Перед встановленням нового елемента створена кромка зменшується до 6 мм через захист від корозії.

- Перегинання кромки головним чином робиться на "старому" елементі, який все ще приєднаний. «Старий» елемент і новий елемент з'єднуються уривчастим швом.

Перегинання кромки

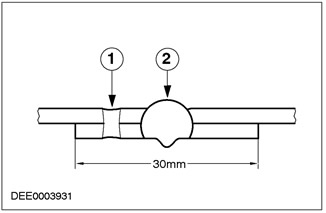

Металева підкладна смуга

- Металева підкладна смуга (шириною приблизно 30 мм) із залишеного «старого» елемента або нового елемента приварюється точковим зварюванням до тильного боку з'єднання.

ПРИМІТКА: Перегинання кромки або металеві смуги підкладки зазвичай використовуються при більш довгих різах.

ПРИМІТКА: При секційних замінах різи для відділення завжди слід робити якнайкоротше. У розділах, присвячених конкретним моделям, показуються лише різи лініями відрізання.

- Не робіть жодних різів під час посилення або по зонах заданої деформації.

ПРИМІТКА: Не починайте відрізання «старого» елемента, доки не буде доставлено новий елемент (ремонтні секції можуть змінюватись у розмірах).

- Для секційного ремонту є спеціальні ремонтні секції, і вони окремо перераховуються в Мікрофіші запасними частинами.

Металева підкладна смуга

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Контактне точкове зварювання |

| 2 | - | Переривчастий зварний шов за технологією MIG |

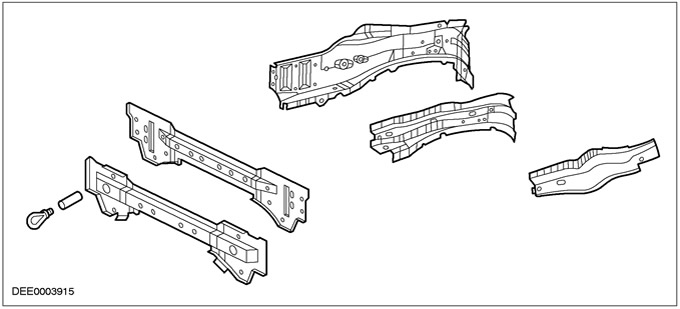

Ремонтні секції панелей - Ford Ka

Секційна заміна - лонжерон, Ford Puma

Підготуйте «старі» елементи, які залишаються на автомобілі/нові елементи.

- Відновіть початкову форму сусідньої поверхні будь-яких втиснутих частин кузова, які повинні залишитися на автомобілі, використовуючи молоток і інструмент у відповідь (забезпечує відповідність форми «старого» елемента і нового елемента). Видаліть, використовуючи кутову шліфувальну машинку, точкові або інші зварні шви.

- Відріжте нові елементи відповідно до форми.

- За необхідності пробийте або просвердліть отвори для точкового зварювання.

ПРИМІТКА: Не використовуйте пальник для зняття залишків лакофарбового покриття (тепло може спричинити деформацію металу).

- З обох боків зачистіть усі сполучні фланці до чистого металу. Не використовуйте для цього кутову шліфувальну машинку (це може послабити метал і пошкодити цинковий шар). Відповідні інструменти: дротяна щітка, що обертається, стрічково-шліфувальна машинка або пластиковий диск.

- За винятком паяних з'єднань, рясно нанесіть зварювальний грунт на всі зварювальні фланці.

- Перед використанням ґрунт слід добре розмішати.

ПРИМІТКА: При використанні аерозолів будьте обережні, щоб не забруднити сусідні зони під час розпилення аерозолю.

ПРИМІТКА: За додатковою інформацією зверніться до Розділу 501-25B "Ремонт кузова - Захист від корозії".

Встановіть новий елемент.

Слід переконатися, що новий елемент точно відповідає запропонованим розмірам. Відповідне обладнання:

- Стенд для вивіряння положення

- Універсальна вимірювальна система

- Складальний стенд

- Лінійка або рулетка

- Циркуль

- Розміри рами можна знайти в посібниках з ремонту, присвячених конкретним моделям.

ПРИМІТКА: На цій стадії повинні бути встановлені будь-які елементи кузова, що під'єднуються, які вимагають точності вивіряння та установки, наприклад, бампери, ущільнення, фари, задні ліхтарі та елементи замку в зборі. Якщо це не зробити акуратно, це може призвести до протікання води, проникнення шуму вітру та значного обсягу подальших робіт.

Переконайтеся, що краї суміщені з сусідніми елементами та перевірте правильність зазорів (порівняйте ліву та праву сторони). Впевніться у збереженні форми автомобіля.

Закріплення нового елемента

ПРИМІТКА: Потреба в наступних роботах може бути значно зменшена, якщо вивірка положення та зварювання прихватними швами виконується з належною акуратністю.

Залежно від доступності є такі методи закріплення:

- Пасатижі (комплект)

- Гвинтовий затискач (комплект)

- Самонарізні гвинти

- Прихватки

Використовуйте кернер або викрутку, щоб забезпечити суміщення країв профільованих елементів під час секційної заміни. Край потім приварюється прихватним швами, щоб забезпечити правильність його положення.

Вивірка положення та зварювання прихватними швами

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Прихватки |

| 2 | - | Використання викрутки для вивірки положення |

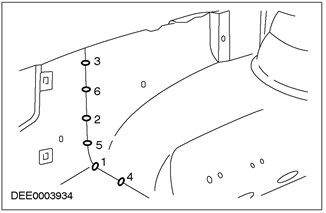

Більш довгі з'єднання зазвичай зварюються прихватними швами, щоб запобігти деформуванню панелі. Важливо варити шви-прихватки у правильній послідовності (див. схему).

Приваріть новий елемент, дотримуючись інструкцій, вказаних у посібнику з ремонту. Прочитайте та візьміть на замітку зауваження, викладені в гол. «Ремонти зі зварюванням та паянням».

Правильна послідовність зварювання прихватними швами

Наступні ремонти/захист від корозії

Цей пункт, в основному, присвячений наступній роботі:

- Зачистка зварених швів та при необхідності заповнення їх свинцем.

- Грунтовка оголеного металу.

- Герметизація зварних швів.

- Нанесення захисного покриття на днище.

- Встановлення демпфуючого облицювання.

- Заповнення порожнин пінопластом.

ПРИМІТКА: За додатковою інформацією зверніться до розділу 501-25A / 501-25B / 501-25C / 501-25D / 501-25E / 501-25F / 501-25G. Ремонт кузова - Захист від корозії

- Мастика для порожнин (при фарбуванні).

Обстукування (рихтування) панелей

Типи сталі, що використовуються при виготовленні кузова

- Кузови автомобілів виготовляються з тонколистової сталі з товщиною в межах від 0,5 до 2,75 мм. Є два основні типи:

- Кузовні панелі із якісної штампованої сталі

- Високоміцна низьколегована сталь

- Кузовні панелі із якісної штампованої сталі:

- Ці кузовні панелі більш м'які та легше штампуються. Вони дуже добре розтягуються і тому не сприйнятливі до небажаного розтріскування.

- Високоміцна низьколегована сталь:

- Високоміцна низьколегована сталь набагато стійкіша до штампування або іншої обробки, ніж, наприклад, сталь ST14. Вона також має більшу межу міцності при розтягуванні.

Основні принципи обстукування панелей

- Перед виконанням будь-яких секційних замін або повних замін кузовних панелей завжди ретельно перевіряйте, чи пошкоджена панель(и) може бути виправлена методом обстукування.

- Обстукування (рихтування) панелі - це зазвичай найпростіший і найбільш економічний метод ремонту пошкодженої панелі.

Приклади застосування різних технологій обстукування панелі:

- Алюмінієвий молоток та дерев'яний молоток

- Перевага: низька ймовірність надрозтягування панелі.

- Використовується для ремонту малих западин на панелях, доступ до яких є з обох боків.

- Ці два інструменти для обстукування панелей зазвичай використовуються для фінішних ремонтів.

«Тонка» правка за допомогою алюмінієвого молотка та універсального підкладного штампу

Молоток із рухомим ударником

- Якщо доступ до пошкодженої панелі є лише із зовнішнього боку, щоб відновити форму панелі, використовуйте молоток із рухомим ударником. Диски або шпильки, необхідні для встановлення молотка з рухомим ударником, приварюються до оголеної металевої поверхні. Вм'ятини в панелі можна виправити, використовуючи керовану дію молотка з рухомим ударником.

Термообробка панелей

- Зазвичай неминуче, що внаслідок механічної деформації деякі частини панелей кузова показують наявність надлишкового матеріалу. Якщо є зони надлишкового матеріалу, це викликає обмежену втрату стійкості внаслідок наявності відмінностей у натягуванні матеріалу. Ці місцеві зони втрати стійкості можна стабілізувати, виконуючи термообробку.

ПРИМІТКА: Це правило не поширюється на високоміцну низьколеговану сталь.

Правило: Виправлення панелей термообробкою зменшує кількість надлишкового матеріалу більшою мірою, ніж початкове розтягування.

Різні методи термообробки

ПРИМІТКА Залежно від кількості надлишкового матеріалу використовуються різні методи термообробки.

- Виправлення з використанням полум'я

- Якщо надлишок матеріалу спостерігається у значній зоні, використовується зварювальний пальник (розмір пальника 0,5 - 1,0 мм). Використовуйте слабке полум'я.

- Поверхня металу коротко нагрівається плямами і потім відразу ж охолоджується вологою губкою.

- Вимога: Вміння правильно поводитися зі зварювальним пальником та знання кольорів відпалу сталі.

- Перевага: відсутність пошкоджень поверхні металу.

- Виправлення з використанням полум'я в комбінації з молотком і інструментом у відповідь

ПРИМІТКА: Ефективність редагування збільшується за рахунок прискорення нагрівання та охолодження.

- Якщо надлишок матеріалу сконцентрований, ефективність виправлення можна збільшити, акуратно використовуючи після нагрівання алюмінієвий або дерев'яний молоток.

- Вимога: Здатність розпізнавати напружений стан матеріалу, спостерігаючи за поверхнею, що підлягає виправленню.

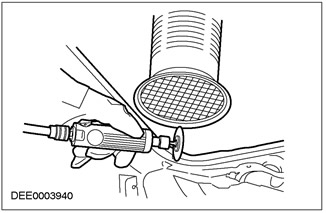

- Виправлення з використанням вугільного електрода

- Якщо зони панелі доступні лише з одного боку або панель лише злегка втратила стійкість, кращим методом редагування є редагування з використанням вугільного електрода.

- Вимога: Оголена металева поверхня.

- Недолік: Наявність подряпин та зміцнення поверхні.

- Виправлення з використанням мідного електрода

- Дрібні, гострі вм'ятини, звернені назовні, можна усунути, використовуючи мідний електрод.

- Виправлення з використанням полум'я та фасонних напилків для кузовних робіт

ПРИМІТКА: При правильному використанні цей метод можна використовувати, не знімаючи всі елементи, що приєднуються (обшивку даху, джгути електропроводки і т.д.).

- Малі вм'ятини (тільки з незначним розтягуванням): При обробці країв вм'ятини по спіралі в напрямку всередину вм'ятина нагрівається ацетиленокисневим пальником (розмір пальника 1 - 2 мм, надмірне газове полум'я) до температури приблизно 250°C.

- Швидка робота кузовним напилком відводить тепло від граничної зони і так до тих пір, поки вм'ятина не виправиться. Переважно чергувати роботу двома напилками. Це збільшує кількість тепла, яку можна відвести.

Заповнення панелей свинцем

Заповнення панелей свинцем - це найкращий метод ремонту для редагування з'єднань при секційному ремонті або для усунення малих зон нерівностей на поверхні панелі. Переваги:

- Чудове схоплювання з оголеними металевими поверхнями.

- Дуже хороші формувальні властивості.

- Хороші властивості відновлення форми.

- Постійна форма.

- Теплове розширення - таке саме, як у сталі.

ПРИМІТКА: Сплав з оловом: PB 25%/75%. Використовуйте відсмоктувачі. Устаткування для дихання.

Процес: Обстукайте молотком свинцевий вантаж, що накладається перед остаточним його доведенням, щоб видалити бульбашки повітря.

Ремонт із зварюванням та паянням

Запобіжні заходи

ПРИМІТКА: Зверніться до приміток, наведених у гол. «Захисне обладнання/ техніка безпеки під час виконання робіт».

- Від'єднайте провід маси акумулятора та закрийте клему, щоб захистити електронні модулі автомобіля (ABS, подушки безпеки тощо).

- Не допускайте контакту електронних блоків або магістралей з масою або зварювальним електродом.

- Зніміть акумулятор перед зварюванням поблизу нього.

- Будьте обережні при зварюванні біля паливного бака або інших елементів, що містять паливо. Якщо для отримання доступу для виконання зварювання повинні бути відокремлені заливні горловини або паливопровід, слід спорожнити і зняти паливний бак.

- Ніколи не виконуйте зварювання чи паяння будь-якого типу на елементах заправленої системи повітряного кондиціювання. Те саме справедливо, якщо є ризик нагрівання системи повітряного кондиціювання.

- Підключіть заземлення електрозварювального обладнання прямо до того елемента, який має бути приварений. Переконайтеся у відсутності електроізолюючих елементів між з'єднанням заземлення та місцем зварювання.

- Сусідні елементи автомобіля і поряд автомобілі, що стоять поруч, слід захистити від розкиданих при зварюванні іскор і впливу тепла.

Контактне точкове зварювання

90% зварних швів при виготовленні автомобіля виконуються контактним точковим зварюванням. Як правило, для ремонту має використовуватися та сама методика з'єднання, яка використовується при виготовленні автомобіля. Кількість та діаметр точок зварювання при ремонті повинні бути тими самими, що і при виготовленні автомобіля. Альтернативну технологію з'єднання можна використовувати лише у виняткових випадках.

Налаштування обладнання та параметрів зварювання

Обладнання:

- Щоб настроїти обладнання, дотримуйтесь інструкцій виробника.

- Виберіть правильні тримачі електродів (якнайкоротше).

- Точно вивірте положення тримачів електродів та наконечників.

- Наконечники електродів повинні бути опуклі (грубо надайте форму напилком, допрацюйте форму шліфувальним інструментом).

Кузов:

- Переконайтеся, що фланці, які підлягають з'єднанню, розташовуються абсолютно відносно один одного.

- Підготуйте чисту металеву поверхню у місці з'єднання (всередині та зовні).

Примітки щодо методики/ технології:

- Виконайте контрольний зварний шов на зразку матеріалу, покритому зварювальною пастою.

- Якщо між власниками електрода розташовуються якісь металеві елементи, буде втрата індукції, а, отже, і потужності (регулювання сили струму

- Для високоміцної низьколегованої сталі потрібне регулювання потужності.

- Повторне зварювання за старими місцями зварювання часто веде до низької якості зварного шва.

- Тримайте наконечники електродів під кутом до контактної поверхні максимально близьким до 90°.

- Зберігайте натискання на електроди протягом короткого проміжку часу після завершення зварювання.

ПРИМІТКА: Охолоджуйте електроди у воді після виконання приблизно 10 точок точкового зварного шва, щоб забезпечити необхідну якість зварювання (необхідність у електродах, що охолоджуються, відсутня).

- Електроди працюють найкраще, якщо мають опуклу форму. Регулярно очищуйте контактну поверхню електродів.

Контактне точкове зварювання панелей, коли повна товщина - 3 мм або більше

Для ремонту всіх сучасних автомобілів Ford обладнання для виконання контактного точкового зварювання має бути здатним виконувати надійне зварювання оцинкованих панелей і панелей з високоміцної сталі, що мають три або більше шарів, сумарною товщиною до 5 мм. Якщо ці вимоги не виконуються, з міркувань безпеки слід використовувати пудлінгове зварювання. Електричні специфікації (сила струму, опір, тепло) устаткування контактної точкової зварювання різняться залежно від типу устаткування. Тому щодо фактичних характеристик зварювального процесу важливе дотримання інструкцій виробника обладнання.

Зварювання MIG/MAG

Налаштування обладнання та параметрів зварювання

Будь-які з'єднання, при виготовленні автомобіля зварені за технологією MIG/MAG, у процесі ремонту мають бути зварені за цією ж технологією. Також у процесі ремонту деякі точкові зварні шви мають бути замінені пудлінговими зварними швами.

Якщо доступ утруднений або немає зварювального обладнання для точкового зварювання відповідної потужності (див. вище) для загальної товщини панелей 3 мм або більше, іноді в процесі ремонту контактне точкове зварювання слід замінювати пудлінговим зварюванням. У цьому випадку потрібно збільшення часу, і відповідно слід взяти до уваги посилення вимог щодо захисту від корозії.

Ремонт із зварюванням можна виконати правильно лише за умови правильності налаштування обладнання та всіх параметрів зварювання.

Обладнання:

- Налаштуйте обладнання відповідно до вимог виробника.

- Шланги не повинні бути перекручені.

- Серцевина має бути вільною від абразивних частинок.

- Газові сопла повинні бути вільні від шлаку та окалини.

- Зверніть увагу на якість зварювального електрода та витрату газу.

Тип кузова:

- Переконайтеся, що з'єднуються поверхні.

- Підготуйте оголену металеву поверхню у місці з'єднання.

- Забезпечте збереження правильності проміжків (формування кореня шва).

Примітки щодо методики/ технології:

ПРИМІТКА: Збільшена подача тепла при виконанні зварювання за технологією MIG знищує шар зварювального ґрунту/цинку в набагато більшій зоні, ніж при контактному точковому зварюванні, внаслідок чого потрібно приділити набагато більше уваги при подальшому нанесенні антикорозійного покриття.

ПРИМІТКА: Щоб переконатися, що зварне з'єднання є не тільки поверхневим з'єднанням, завжди слід виконувати контрольний зварний шов.

- Під'єднайте кабель заземлення поруч із місцем зварювання (переконайтеся в хорошій якості контакту).

- При здійсненні пудлінгового зварювання почніть зварювання на нижній панелі, щоб забезпечити адекватне проникнення.

Пудлінгове зварювання

| Поз. | № Запасної Частини | Найменування |

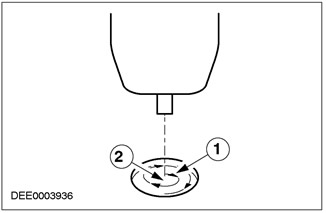

| 1 | - | Напрямок зварювання: переміщайтеся по колу у напрямку зсередини назовні |

| 2 | - | Початкова точка зварювання: центр отвору на нижній панелі |

Паяні з'єднання

Ніколи не замінюйте заводські паяні з'єднання на будь-який інший тип з'єднання.

ПРИМІТКА: Щоб запобігти ризику корозії, видаліть всі сліди флюсу.

Паяні сполуки потребують особливо ретельної підготовки. Надзвичайно важливо, щоб поверхні, що з'єднуються, були точно поєднані і щоб у місці з'єднання була підготовлена чиста оголена металева поверхня.

Клейові з'єднання

Технологія склеювання дедалі частіше застосовується в автомобілебудуванні. Деякі зони кузова торкаються дедалі більше. Усі клейові з'єднання в процесі ремонту мають бути відновлені.

Інструкції з роботи та правила безпеки

- При використанні клею або герметиків завжди дотримуйтесь інструкцій виробника.

ПРИМІТКА: Дотримуйтесь правил техніки безпеки, встановлених виробником.

- Клеї – це хімікати і тому вони відповідають специфічним правилам безпеки.

Склеювані фланці

- Фланці капота, двері багажного відділення та дверей клеяться при виготовленні автомобілів та при виконанні ремонтів на багатьох моделях Ford.

- Ці сполуки головним чином призначені для цілей герметизації (протикорозійних), а не для міцності.

З'єднання, для яких потрібна міцність

- Клейові з'єднання, для яких потрібна міцність, використовуються для забезпечення міцності з'єднання, цілей герметизації та антикорозійного захисту (наприклад, Escort/Orion 1991 року в задній зоні даху, біля переходу до стійки «С»).

- Клей, що використовується для цієї мети - епоксидна смола 2К.

Клейове з'єднання зовнішньої обшивки даху (Escort 1991)

Клейове скління

- Майже на всіх моделях лобове скло вклеюється прямо в раму вікна на кузові. Крім того, у більшості варіантів моделей вклеюються скла бічних та задніх вікон.

- Скло вікон вклеюється насамперед з причин забезпечення міцності клейового з'єднання. Засклення вклеюванням надає кузову додаткову крутильну жорсткість.

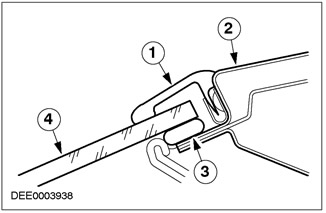

Клейове з'єднання на вікнах зі склеями, що вклеюються

| Поз. | № Запасної Частини | Найменування |

| 1 | - | Гумова смуга |

| 2 | - | Рама вікна |

| 3 | - | Клей |

| 4 | - | Скло вікна |

Знімання та встановлення вікон зі склеями, що вклеюються

Правила техніки безпеки

Щоб запобігти виникненню травм завжди слід дотримуватись наступних правил техніки безпеки:

- Використовуйте захисні рукавички.

- Використовуйте захисні окуляри.

Підготовка

- Перед вирізанням вікна з вклеєним склом, відпустіть і зніміть всі елементи, що під'єднуються, що знаходяться в зоні різання, які наражаються на небезпеку, наприклад, панелі обробки та декоративні смуги, а також всі електричні з'єднання.

- Закрийте всі пофарбовані зони, які розташовані поруч із вікном.

- Зріжте всі надлишки клею, т.к. це полегшує можливість вирізування скла.

- Закріпіть вертикально розташоване скло, щоб уникнути їх випадання.

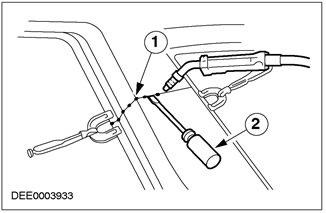

Вирізання скла вікна

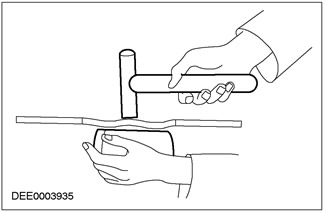

- Ріжте по клейовому валику в легкодоступних місцях, використовуючи різальний інструмент.

- Акуратно спрямовуйте різальний інструмент по периметру вікна, перерізаючи валик клею.

- Уникайте дотику до рами вікна та фланця кузова.

- Використовуйте спеціальні «вакуумні присоски», щоб витягти скло з вікна.

Загальні приготування до процедури склеювання

- Дотримуйтесь інструкцій виробника.

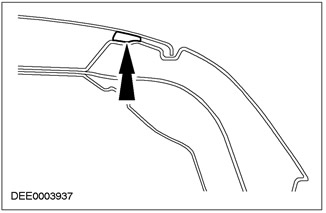

- Підріжте клейовий валик, що залишається, на металевому фланці до залишкової висоти приблизно 1 мм. Не чіпайте і не очищайте поверхню різання потім.

- Акуратно усуньте будь-які пошкодження лакофарбового покриття (нанесіть ґрунт та зовнішнє покриття).

- За потреби замініть упори вікна.

Вклеювання скла вікна

- Нанесіть рівномірний валик клею на вікно або фланець кузова.

- Вставте скло у проріз вікна і зцентруйте його (потрібна наявність 2 техніків).

- Перевірте проміжки.

ПРИМІТКА: Відкрийте вікна та двері, поки вікно залишається на просушування, і не переміщуйте автомобіль (грюкання дверима створює надлишковий тиск, який може спричинити ослаблення кріплення вікна).

Використовуйте липку стрічку, щоб запобігти випаданню скла.

Заключні операції:

- З'єднайте всі електричні з'єднання та перевірте правильність роботи елементів.

- Встановіть елементи, що під'єднуються, і перевірте точність і надійність кріплення.

- Виконайте візуальний огляд, щоб переконатися в рівномірності зазорів та з'єднань.

- Повністю очистіть вікно.

Ремонти спеціальних кузовів

Відкидний верх

- Кузов з відкидним верхом значно відрізняється від седана. Ці відмінності відносяться не тільки до його зовнішності та функціональних можливостей. Щоб досягти необхідної стійкості, потрібне посилення конструкції.

- Конструкція закритого кузова з обічайкою не можлива, оскільки немає ніяких брусів даху. Тому для забезпечення достатньої стійкості (особливо щодо жорсткості під час кручення) відкидного верху використовується інший спосіб. Це досягається за допомогою конструктивних змін наявних елементів кузова «седан» та встановлення додаткових підсилювальних елементів.

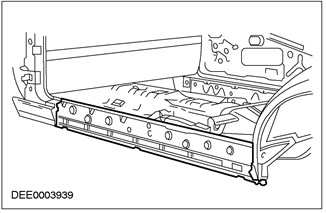

Посилення зони порога дверей

ПРИМІТКА: Якщо на правочному стенді встановлюється пошкоджений автомобіль з усіма його агрегатами, що залишаються на місці, кузов потребує підтримки, щоб зняти частину навантаження.

При виконанні ремонту кузова слід зазначити такі конструктивні особливості:

- Велика товщина матеріалу, наприклад у зоні порога дверей.

- Інша поведінка в процесі редагування.

- Потрібна особливо висока точність установки; наприклад, точок кріплення відкидного верху.

- Встановлення відкидного даху та сусідніх елементів кузова слід перевіряти в процесі та після ремонту, щоб переконатися у його водонепроникності, непроникності шумів вітру та правильному закритті.

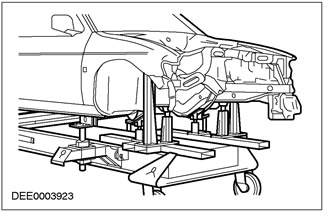

- Автомобілі для бездоріжжя («позашляховики»)

ПРИМІТКА: Якщо кузов кріпиться до шасі болтами, всі болтові з'єднання між кузовом і шасі в процесі редагування слід перевіряти на наявність пошкоджень.

ПРИМІТКА: Якщо пошкодження кузова та шасі серйозніше, кузов слід зняти з шасі. Обидва елементи тоді виправляються окремо.

- Позашляховики мають несуче шасі, до якого кузов кріпиться болтами.

- Якщо в процесі ремонту стає необхідною будь-яка правка, тоді використовуються спеціальні універсальні комплекти опор або правочні стенди.

Захисне обладнання та техніка безпеки під час виконання робіт

- При виконанні ремонту слід дотримуватись різних правил техніки безпеки та юридичних вимог. Обов'язковим є дотримання всіх правил, що стосуються охорони здоров'я та техніки безпеки.

Запобіжні заходи при зварюванні

Щоб запобігти ризику травми, слід дотримуватися таких запобіжних заходів:

- Маска зварювальника (захист особи)

- Екран

- Захисні рукавички

- Захисні черевики

- Відсмоктування для диму, що утворюється під час зварювання

Зварювання завжди слід виконувати в зоні, що добре вентилюється. Завжди в межах досяжності має бути вогнегасник.

Загальні заходи безпеки під час ремонту кузова

Відсмоктування

- Герметик, захисне покриття днища і т.д. не слід випалювати, використовуючи відкритий вогонь. Це призводить до виділення отруйних газів. При згорянні, наприклад, ПВХ, виділяються гази, що містять соляну кислоту. Тому при виконанні шліфування, зварювання або паяння завжди слід використовувати відповідне відсмоктування.

- Завжди забезпечуйте хорошу вентиляцію під час роботи з матеріалами, які містять розчинники, використовуйте обладнання для захисту органів дихання та відсмоктування.

- При вирізанні, шліфуванні або виправленні металу завжди слід використовувати засоби захисту вух, т.к. рівень шуму може досягати або навіть перевищувати 85 – 90 дБ (A).

- Будьте обережні, щоб не дивитися прямо в будь-які лазерні вимірювальні системи, наприклад, що використовуються для вимірювання підлоги.

- Під час зняття елементів з автомобіля, встановленого на підйомник, слідкуйте за зміною положення його центру ваги. При первинному розміщенні автомобіля на підйомнику візьміть до уваги, що може знадобитися закріпити його, щоб уникнути перекидання.

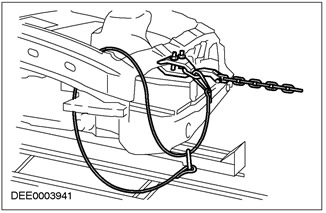

- У процесі виправлення ланцюга та ланцюгові затискачі слід закріплювати, використовуючи запобіжні троси.

Запобіжний трос

Коментарі відвідувачів