2. Зніміть кришку корінного підшипника №1. Зніміть старі вкладиші та очистіть ложементи шатуна та кришки чистою ганчіркою безворсовою. Вони мають бути ідеально чистими!

Контроль робочого зазору шатунних підшипників

3. Очистіть нову верхню вкладку з задньої сторони та встановіть її в шатун. Потім встановіть іншу вкладку з комплекту в кришку. Переконайтеся, що виступ вкладки ввійшов у виїмку шатуна або кришки (див. рис. 18.3).

Увага: Не забивайте вкладки на місце їх встановлення та не дряпайте поверхні підшипників. Не застосовуйте мастило на цьому етапі.

4. При встановленні поверхні, що сполучаються компонентів підшипників повинні бути ідеально чистими і позбавлені мастила.

5. Розташуйте зазори поршневих кілець, як зазначено в пункт 16. Змастіть поршень та кільця чистою моторною олією і встановіть на поршень компресор для поршневих кілець. Стисніть кільця так, щоб вони були врівень з поршнем.

6. Поверніть колінчастий вал так, щоб корінна шийка циліндра №1 була в нижній мертвій точці і змастіть циліндр чистим моторним маслом.

7. Встановіть шатунно-поршневу групу циліндра №1 так, щоб стрілка на дно поршня вказувала у бік зубчастого ременя. Цифри, що відповідають номеру циліндра, витравлені на обробленій поверхні шатуна та його кришки, повинні бути видні спереду (з боку випуску двигуна) (див. рис. 9.5, а та 9.5,6). Акуратно вставте шатунно-поршневу групу в циліндр №1 і обприті нижній край компресора поршневих кілець на блок циліндрів.

8. Постукайте по верхній кромці компресора кілець, щоб переконатися, що він спирається на блок по всьому колу.

9. Злегка постукайте по днищу поршня ручкою дерев'яного молотка (див. рис. 19.9). обсаджуючи шатун на шатунну шию. Натисніть компресор невеликим зусиллям, щоб поршневі кільця не вискочили з нього перед тим, як увійти в циліндр. Дійте не поспішаючи і, якщо ви відчуєте опір при введенні поршня в циліндр, відразу зупиніться. Виявіть причину заїдання та усуньте її. У жодному разі не форсуйте введення поршня в циліндр, щоб не зламати кільце та/або поршень.

10. Для контролю зазору шатунних підшипників відріжте шматок пластикової нитки з набору відповідного розміру. Він повинен бути трохи коротшим, ніж ширина шатунного підшипника. Покладіть шматок нитки на шатунну шийку циліндра № 1 паралельно осі колінчастого валу (див. рис. 17.6).

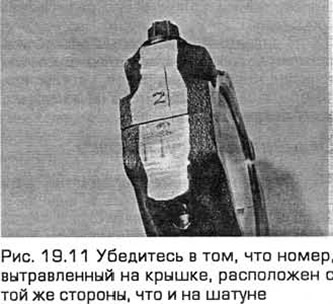

11. Очистіть поверхню шатуна і кришки, що сполучаються, і встановіть кришку шатунного підшипника. Переконайтеся, що. що номер, витрачений на кришці, розташований з того ж боку, що й на шатуні (див. рис. 19.11). Рівномірно затягніть болти кришки - спочатку за допомогою динамометричного ключа, необхідним моментом, а потім за допомогою головки та коміра, а також кутоміра на кут, що регламентується. Використовуйте тонкостінну головку, щоб її не заклинило між кришкою та гайкою. Якщо ж головку таки заклинює, то трохи підніміть її, щоб вона не торкалася кришки. Не повертайте колінчастий вал під час виконання цієї операції!

12. Не зміщуючи нитку, викрутіть болти та зніміть кришку.

13. Визначте ширину нитки за шаблоном, щоб отримати робочий зазор. Порівняйте його з технічними вимогами.

14. Якщо проміжок не відповідає регламентованому, порадьтеся з дилерами. Якщо при цьому шийки колінчастого валу в нормі, то, можливо, для досягнення зазору, що регламентується, потрібно тільки замінити вкладиші. Якщо це неможливо, то колінчастий вал потрібно перешліфувати у фахівців, які також можуть продати вам вкладиші необхідного ремонтного розміру. Відразу після вимірювання робочого зазору потрібно перевірити, чи не потрапив пігруд або масло між вкладишами і шатуном або кришкою. Необхідно повторно перевірити діаметр шатунної шийки. Якщо нитка з одного боку ширша, ніж з іншого, то шатунна шийка, можливо, має конусність.

15. Обережно видаліть залишки нитки з шийки та робочої поверхні підшипника. Чи не дряпайте підшипник, а дійте нігтем або шматком нежорсткого пластику.

Остаточне встановлення шатунно-поршневої групи

16. Переконайтеся, що робочі поверхні підшипника ідеально чисті, потім змастіть їх рівним заспівом чистого мастила на основі дисульфіду молібдену або чистим моторним маслом. Вштовхніть поршень у циліндр.

17. Встановіть шатун на шатунну шийку, встановіть кришку шатунного підшипника та затягніть болти у дві стадії (див. вище).

18. Повторіть усю процедуру для інших шатунно-поршневих груп.

19. При цьому важливо враховувати таке:

- а) Тильна сторона кожного вкладиша та ложемент шатуна та кришки при їх складання повинні бути ідеально чистими.

- б) Переконайтеся, що. що ви вставляєте шатунно-поршневу групу у відповідний їй циліндр (за маркуванням на передній стороні шатуна та його кришки).

- в) Стрілка на дно поршня повинна бути спрямована до зубчастого ременя (4-х циліндрові двигуни) або ланцюгів механізму газорозподілу (див. рис. 19.19).

- г) Змастіть циліндри чистою моторною олією.

- д) Під час встановлення шатунних кришок (після завершення контролю робочого зазору) змастіть робочі поверхні підшипників.

20. Після встановлення всіх шатунно-поршневих груп поверніть колінчастий вал рукою на кілька обертів для контролю заїдання.

21. На 4-циліндрових двигунах випуску з 05.1998 нанесіть герметик на стики між блоком циліндрів і масляним насосом/ корпусом манжети. Потім встановіть нову прокладку, що розділяє блок циліндрів та нижній картер. Встановіть нижній картер на блок циліндрів, вставте болти і затягніть їх від руки. Встановіть лінійку торцем на поверхні блоку циліндрів та нижнього картера, що сполучаються з трансмісією, щоб перевірити суміщення блоку циліндрів та нижнього картера. Нижній картер повинен бути урівень з блоком циліндрів. Якщо це не так, то:

- а) На моделях з неавтоматичною трансмісією виконайте регулювання в межах між положенням, коли між цими поверхнями існує зазор 0.25 мм та положенням, коли вони перекриваються на величину 0.1 мм.

- б) На моделях з автоматичною трансмісією виконайте регулювання в межах між положенням, коли між цими поверхнями існує зазор 0.25 мм і положенням, коли вони розташовані врівень.

Коментарі відвідувачів