По типу и принципу работы приводных механизмов выделяют стартеры с электромеханическим перемещением шестерни привода, которые получили наибольшее распространение, и стартеры с инерционным и комбинированным приводами. Для предотвращения разноса якоря после пуска двигателя в автомобильные электростартеры устанавливают роликовые, храповичные и храповично-фрикционные муфты свободного хода.

Стартер (рис. 1) состоит из электродвигателя постоянного тока с последовательным или смешанным возбуждением, электромагнитного тягового реле и механизма привода. В стартер может быть встроен дополнительный редуктор.

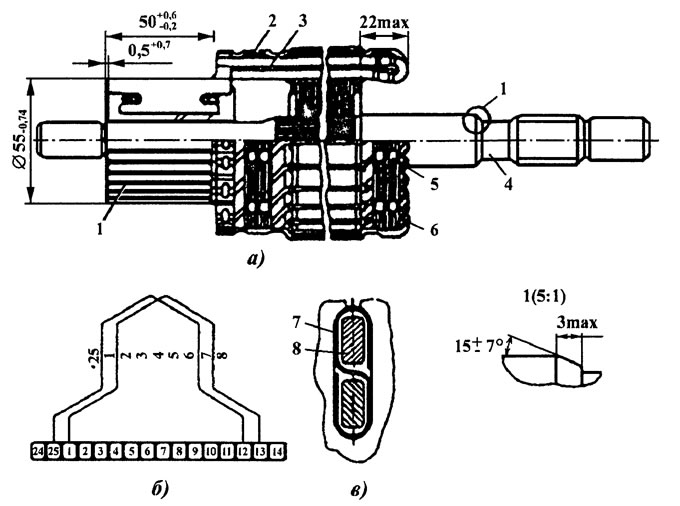

Рис. 1. Электростартер СТ221 и его детали: 1 - шестерня привода; 2 - муфта свободного хода; 3 - ведущая обойма муфты свободного хода; 4 - буферная пружина; 5 - рычаг включения привода; 6 - крышка со стороны привода; 7 - возвратная пружина; 8 - корпус тягового реле; 9 - обмотка тягового реле; 10 - магнитопровод тягового реле; 11 - подвижная контактная пластина; 12 - неподвижный контакт; 13 - контактные болты; 14 - щеточная пружина; 15 - щеткодержатель; 16 - коллектор; 17 - крышка со стороны коллектора; 18 - вал якоря с винтовыми шлицами; 19 - щетка; 20 - катушка обмотки возбуждения; 21 - полюс; 22 - корпус стартера; 23 - полюсный винт; 24 - якорь электродвигателя; 25 - упорное кольцо; 26 - регулировочная шайба; 27- резиновые заглушки; 28 - тяговое реле; 29, 30 - соответственно последовательная и параллельная обмотки возбуждения; 31 - защитная лента; 32 - тормозной диск; 33 - стяжная шпилька; 34 - ограничитель хода шестерни

Корпус. Полюсы. Обмотка возбуждения

Корпус (рис. 2) электростартеров изготовляют из трубы или стальной полосы (сталь 10) с последующей сваркой стыка.

С целью улучшения герметизации корпус не имеет окон для доступа к щеткам. Длина корпуса в 1,6-2 раза больше длины пакета якоря. Толщина корпуса зависит от диаметра Dj корпуса и составляет (0,05-0,08)Dj. В корпусе 2 предусмотрено отверстие для выводного болта 8 обмотки возбуждения. Корпус может иметь установочные прорези на торцах и конусообразные проточки для монтажа уплотнительных колец.

Рис. 2. Корпус стартера СТ142-Б в сборе: 1 - катушка; 2 - корпус; 3 - винт полюса; 4 - изоляционная в гулка; 5, 6 - соответственно уплотнительная и изоляционная шайбы, 7 - шайба; 8 - выводной болт; 9 - гайка M12; 10 - пружинная шайба; 11 - изоляционный материал; 12 - полюс

К корпусу 2 винтами 3 крепят полюсы 12 с катушками 1 обмотки возбуждения. Все автомобильные стартеры выполняют четырехполюсными. Катушки последовательных и параллельных обмоток возбуждения устанавливают на отдельных полюсах, поэтому число катушек равно числу полюсов.

Рис. 3. Полюс стартера СТ142-Б

Горячекатаные или штампованные полюсы (рис. 3) стартера состоят из магнитопровода, полюсных наконечников и изготовляются из профильной стали 10.

Катушки (рис. 4) последовательной обмотки имеют небольшое число витков неизолированного медного провода 3 прямоугольного сечения марки ПММ. Между витками катушки прокладывают электроизоляционный картон толщиной 0,2-0,4 мм. Катушки параллельной обмотки возбуждения наматывают изолированным круглым проводом марок ПЭВ-2 и ПЭТВ. Снаружи катушки изолируют лентой из изоляционного материала (хлопчатобумажная тафтяная лента, батистовая лента Б-13). Внешняя изоляция после пропитывания лаком и просушивания имеет толщину 1-1,5 мм. Перспективно применение полимерных материалов для изоляции катушек, с помощью которых можно получить равномерные по толщине, стойкие к воздействию агрессивной среды и повышенной температуре покрытия.

Рис. 4. Катушка обмотки возбуждения стартера СТ142-Б: 1 - изоляционный материал между витками; 2 - батистовая лента; 3 - провод марки ПММ; 4 - прокладка

Якорь

Якорь (рис. 5) стартера представляет собой шихтованный магнитопровод, в пазы которого укладываются секции обмотки. В шихтованном магнитопроводе потери на вихревые токи меньше. Пакет якоря напрессован на вал 4, вращающийся в двух или трех опорах с бронзографитовыми подшипниками или подшипниками из порошкового материала.

Рис. 5. Якорь стартера СТ142-Б: а - в сборе; б - схема обмотки; в - конструкция паза; 1 - коллектор; 2 - проволока М-06 бандажа якоря; 3 - изоляционный материал; 4 - вал; 5 - крепежная скоба бандажа; 6 - прокладка под бандаж; 7 - изоляционный материал паза; 8 - провод марки ПММ

Пакет якоря набирают из стальных пластин (сталь 0,8кп или 10) толщиной 1-1,2 мм (рис. 6). Крайние пластины пакета из электроизоляционного картона ЭВ толщиной 2,5 мм предохраняют от повреждения изоляционный материал лобовых частей обмотки якоря.

Рис. 6. Стальная пластина якоря

В стартерных электродвигателях применяют простые волновые обмотки с одно- и двухвитковыми секциями (см. рис. 5, б). Одновитковые секции выполняют из неизолированного прямоугольного провода марки ПММ. Обмотки с двухвитковыми секциями наматывают круглыми изолированными проводами ПЭВ-2 и ПЭТВ.

Полузакрытые (или закрытые) пазы якорей могут иметь овальную (рис. 7, а) или грушевидную форму (рис. 7, б). При прямоугольной форме пазов обеспечивается лучшее его заполнение прямоугольным проводом. В этом случае проводники в пазы укладывают в два слоя и изолируют друг от друга и от пакета якоря гильзами S-образной формы из электрокартона толщиной 0,2-0,4 мм или полимерной пленки. Пазы грушевидной формы с постоянным или переменным сечением зубца применяют в стартерах малой мощности с двухвитковыми секциями.

Рис. 7. Форма и размеры полузакрытых пазов со скруглениями

Концы секций обмотки якоря укладывают в прорези петушков коллекторных пластин. Конец одной секции и начало следующей по ходу обмотки присоединяют к одной коллекторной пластине.

На лобовые части обмотки якоря накладывают бандажи, состоящие из нескольких витков проволоки, хлопчатобумажного шнура или стекловолокнистого материала, намотанных на прокладку из электроизоляционного картона. Бандаж из стекловолокна менее дорогостоящий: для него можно не применять крепежные скобы. Бандаж может быть изготовлен в виде алюминиевого кольца с изоляционной кольцевой прокладкой из гетинакса и текстолита. Лобовые части секций изолируют друг от друга электроизоляционным картоном.

Коллекторы. Щетки. Щеткодержатели

В электростартерах применяют сборные цилиндрические коллекторы на металлической втулке, а также цилиндрические и торцовые коллекторы с пластмассовым корпусом.

Сборные цилиндрические коллекторы (рис. 8, а), устанавливаемые на стартерах большой мощности, составляют из медных пластин и изолирующих прокладок из миканита, слюдинита или слюдопласта. Пластины в коллекторе закрепляются с помощью металлических нажимных колец 2 и изоляционных конусов 4 по боковым опорным поверхностям. От металлической втулки 7, которую напрессовывают на вал якоря, медные пластины изолируют миканитовой цилиндрической втулкой.

Рис. 8. Коллекторы электростартеров: а - цилиндрический на металлической втулке (для стартера СТ142); б - цилиндрический с пластмассовым корпусом (для стартера СТ 142); в - торцовый (для стартера 29.3708); 1 - металлическая втулка; 2 - нажимное кольцо; 3 - изоляционный материал втулки; 4 - изоляционный конус; 5 - гайка; 6 - пластмассовый корпус; 7 - армировочное кольцо

Рабочая поверхность коллектора должна иметь цилиндрическую форму. Монолитность конструкции и биение рабочей поверхности сборных цилиндрических коллекторов зависят от точности изготовления сопрягаемых деталей. Вследствие податливости изоляционных прокладок между пластинами первоначальная форма сборного цилиндрического коллектора в процессе эксплуатации может измениться, что приводит к усилению искрения под щетками.

В цилиндрических коллекторах с пластмассовым корпусом (рис. 8, б) формирующим элементом является пластмасса.

Пластмассовый корпус плотно охватывает сопрягаемые поверхности независимо от конфигурации и точности изготовления коллекторных пластин, изолирует коллекторные пластины от вала и воспринимает нагрузки. В качестве пресс-материала чаще всего используется пластмасса АГ-4С. Для повышения прочности коллектора применяют армировочные кольца из металла и пресс-материала. При небольших размерах коллектор может быть изготовлен из цельной цилиндрической заготовки, разрезаемой после опрессовки пластмассой на отдельные ламели.

Торцовые коллекторы (рис. 8, в) по сравнению с цилиндрическими имеют меньшие размеры. Рабочая поверхность торцового коллектора находится в плоскости, перпендикулярной к оси вращения якоря. При изготовлении торцового коллектора из медной втулки формируется пластина в виде диска с отверстием, прямоугольными пазами по числу требуемых коллекторных пластин и кольцевыми выступами. Диск со стороны выступов опрессовывается пластмассой. В пластмассовом корпусе прошивают внутреннее отверстие для напрессовки коллектора на вал. Для разделения пластин производится отсечка коллектора по наружному диаметру.

В стартерах с цилиндрическими коллекторами (рис. 9, а) щетки 4 устанавливают в четырех коробчатых щеткодержателях 5 радиального типа, закрепленных на крышке 6 со стороны коллектора. Необходимое давление (30-120 кПа) на щетки обеспечивают спиральные пружины 10. Щеткодержатели изолированных щеток отделены от крышки прокладками из текстолита или другого изоляционного материала. В стартерах большой мощности в каждом из радиальных щеткодержателей устанавливают по две щетки.

Рис. 9. Щеточно-коллекторные узлы стартеров: а - СТ230-Б с цилиндрическим коллектором; б - 29.3708 с торцовым коллектором; 7 -стяжной болт; 2 - коллектор; 3 - канатик щетки; 4- щетка; 5 - щеткодержатель; 6 - крышка со стороны коллектора; 7 - винт крепления канатика щетки; 8 - защитный кожух; 9 - вал якоря; 10 - пружина

В электростартерах с торцовыми коллекторами (рис. 9, 6) щетки 4 размещают в пластмассовой или металлической траверсе и прижимают к рабочей поверхности витыми цилиндрическими пружинами.

Щетки имеют канатики 3 и присоединяются к щеткодержателям 5 с помощью винтов 7. Обычно щетки устанавливают по геометрической нейтрали. На некоторых стартерах для улучшения коммутации щетки ее смещают с геометрической нейтрали на небольшой угол против направления вращения вала стартера.

Щетки в щеткодержателях должны перемещаться свободно, но без значительных боковых колебаний.

В электростартерах применяют медно-графитные щетки с добавками свинца и олова. В щетках, предназначенных для стартеров большой мощности, и стартеров, которые эксплуатируются в тяжелых условиях, графита содержится больше. Плотность тока jщ в щетках электростартеров находится в пределах 40—100 А/см2. От допустимой плотности тока зависят размеры щеток и падение напряжения под щетками ΔUщ.

Крышки. Держатель подшипника

Крышки со стороны коллектора изготовляют методом литья из чугуна, стали, алюминиевого или цинкового сплава, а также штампуют из стали. Крышка может иметь форму диска или колокола. В крышках, имеющих форму колокола, предусмотрены окна для доступа к щеткам.

Крышки со стороны привода изготовляют методом литья из алюминиевого сплава или чугуна. Конструкция крышки зависит от материала, из которого она изготовлена, типа механизма привода, способа крепления стартера на двигателе и тягового реле стартера. Установочные фланцы крышки имеют два или больше отверстий под болты крепления стартера. Фланцевое крепление стартера к картеру сцепления дает возможность сохранить межосевое расстояние в зубчатом зацеплении постоянным при снятии и повторной установке стартера. В крышке предусмотрено отверстие, которое позволяет шестерне привода входить в зацепление с венцом маховика.

В крышках и промежуточной опоре устанавливают подшипники скольжения. Промежуточную опору предусматривают в стартерах с диаметром корпуса 115 мм и более. Подшипники смазывают в процессе производства и при необходимости во время технического обслуживания в эксплуатации. В стартерах большой мощности бобышки подшипников имеют масленки с резервуарами для смазочного материала и смазочными фильцами.

На автомобилях ВАЗ моделей 2108 и 2109 установлен стартер 29.3708, имеющий только одну опору в крышке 23 со стороны коллектора (см. рис. 10). Вторая опора со стороны привода предусмотрена в картере маховика двигателя.

Рис. 10. Электростартер 29.3708 с одной опорой в крышке со стороны коллектора: 1 - вал якоря; 2 - замковое кольцо; 3 - упорное кольцо; 4 - шестерня привода; 5 - рычаг привода; 6 - тяговое реле; 7 - уплотнительная заглушка; 8 - катушка обмотки возбуждения; 9 - якорь тягового реле; 10 - корпус тягового реле; 11, 12 - соответственно удерживающая и втягивающая обмотки; 13 - магнитопровод тягового реле; 14- подвижный контакт; 15-крышка тягового реле; 16 - контактные болты; 17 - бандаж лобовой части обмотки якоря; 18 - обмотка якоря; 19 - защитный кожух; 20 - щетка; 21 - вкладыш подшипника; 22 - торцовый коллектор; 23 - крышка со стороны коллектора; 24 - якорь электродвигателя; 25 - корпус; 26 - поводковая муфта; 27 - крышка со стороны привода; 28 - роликовая муфта свободного хода

Тяговые электромагнитные реле

Управляемые дистанционно-тяговые реле обеспечивают ввод шестерни в зацеплении с венцом маховика и подключают стартерный электродвигатель к аккумуляторной батарее. Они отличаются между собой по способу крепления на стартере, числу обмоток, конструкции контактного устройства и форме стопа электромагнита.

На большинстве стартеров тяговое реле располагают на приливе крышки 27 (см. рис. 10) со стороны привода. С фланцем прилива крышки реле соединяют непосредственно или через дополнительные крепежные элементы.

Реле может иметь одну или две обмотки, намотанные на латунную втулку, в которой свободно перемещается стальной якорь 11 (рис. 11), воздействующий на шток 15 с подвижным контактным диском 4. Два неподвижных контакта в виде контактных болтов 21 закрепляют в пластмассовой крышке 2.

Рис. 11. Тяговое реле стартера СТ142-Б с неразделенной контактной системой: 1, 20 - резиновые уплотнительные шайбы; 2 - крышка реле (полиамид ПА 66-КС); 3 - резиновое уплотнительное кольцо; 4 - контактный диск (ЦМТ 4x60, ГОСТ 434-78 ); 5 - изоляционная втулка (полиамид ПА 66-КС); 6 - чашка (лента из стали 08кп); 7 - пружина (проволока диаметром 1,3±0,03 мм); 8 - корпус реле; 9 - пружина (проволока диаметром 16±0,03 мм); 10 - резиновый сильфон; 11 - якорь реле (сталь 10 ГОСТ 1050-88); 12 - каркас катушки; 13, 14 - соответственно удерживающая и втягивающая обмотки; 15 - стальной шток; 16 - магнитопровод реле (сталь 10, ГОСТ 1050-88); 17 - изоляционная шайба (полиамид ПА 66-КС); 18 - шайба; 19 - скоба (лента из стали 08кп); 21 - контактный болт (проволока МТ)

В двухобмоточном реле удерживающая обмотка 13, рассчитанная только на удержание якоря 11 реле в притянутом к магнитопроводу 16 состоянии, имеет провод меньшего сечения и прямой выход на массу. Втягивающая обмотка 14 подключена параллельно контактам реле. При включении реле она действует согласованно с удерживающей обмоткой и создает необходимую силу притяжения, когда зазор между якорем 11 и магнитопроводом 16 максимален. Во время работы стартерного электродвигателя замкнутые контакты тягового реле шунтируют втягивающую обмотку и выключают ее из работы.

По конструкции контактные системы могут быть разделенные или неразделенные. В неразделенной контактной системе подвижный контакт имеет пружину 7. Перемещение подвижного контактного диска в исходное нерабочее положение обеспечивает возвратная пружина 9.

В разделенной контактной системе (рис. 12) подвижная контактная пластина 10 жестко не связана с якорем 13 реле. Контактную пластину круглой, фасонной или прямоугольной формы устанавливают между изоляционной втулкой и шайбой на штоке. Это обеспечивает надежное соединение контактов реле при возможном перекашивании и перемещении пластины вдоль оси штока за счет сжатия пружин контактной системы.

Рис. 12. Тяговое реле стартера 29.3708 с разделенной контактной системой: 1 - шток; 2, 3 - соответственно втягивающая и удерживающая обмотки; 4 - втулка; 5 - каркас катушки; 6 - магнитопровод реле; 7, 12 - пружины; 8 - контактный болт; 9 - крышка реле; 10 - контактная пластина; 11 - корпус реле; 13 - якорь реле; 14 - винт

Тяговое реле через рычаг связано с механизмом привода, расположенным на шлицевой части вала. Рычаг воздействует на привод через поводковую муфту. Его отливают из полимерного материала, или он может быть составным (из двух штампованных стальных частей, которые соединяются клепкой или сваркой).

Механизмы привода

Наибольшее распространение в электростартерах получили бесшумные в работе и технологичные роликовые муфты свободного хода, посредством которых даже при их небольших размерах передаются значительные вращающие моменты. Роликовые муфты малочувствительны к загрязнению, им не требуются частые технические обслуживания и регулировки.

При включении стартерного электродвигателя наружная ведущая обойма 12 (рис. 13) муфты свободного хода вместе с якорем поворачивается относительно еще неподвижной ведомой обоймы 17. Ролики под действием прижимных пружин и сил трения между обоймами и роликами перемещаются в узкую часть клиновидного пространства, и муфта заклинивается. Вращение от вала якоря ведущей обойме 12 муфты передается шлицевой втулкой 10. После пуска двигателя частота вращения ведомой обоймы 17 с шестерней превышает частоту вращения ведущей обоймы 12. Ролики переходят в широкую часть клиновидного пространства между обоймами, поэтому вращение от венца маховика к якорю стартера не передается (муфта проскальзывает).

Рис. 13. Приводные механизмы с роликовыми муфтами свободного хода стартеров: а, б - СТ230-Б; в - 29.3708; 1 - прижимная пружина; 2 - толкатель; 3 - ролик; 4 - замковое кольцо; 5 - опорная чашка; 6 - пружина; 7, 8 - поводковые муфты; 9- буферная пружина; 10 - шлицевая втулка; 11 - центрирующее кольцо; 12 - наружная ведущая обойма; 13 - держатель пружин; 14 - специальная шайба; 15 - войлочный уплотнитель; 16 - кожух муфты; 17 - ведомая обойма с шестерней; 18 - втулки

Для обеспечения надежного заклинивания муфты свободного хода применяют индивидуальные и групповые прижимные устройства для роликов. К индивидуальным относятся прижимные устройства с пружинами 7, осуществляющими нажатие на ролики непосредственно через индивидуальные плунжеры или толкатели 2 Г-образной формы. В муфтах свободного хода с групповыми прижимными устройствами число прижимных пружин меньше числа роликов, а заклинивание роликов между обоймами происходит с помощью сепараторов.

Заклинивание роликов в муфтах свободного хода с бесплунжерными прижимными устройствами происходит за счет перемещения толкателей или сепаратора с пазами, в которых размещены ролики. В муфтах с индивидуальными прижимными устройствами витые цилиндрические пружины 7 одним концом упираются в выступы толкателей 2, а другим - в отогнутые лепестки держателя 13 пружин, соединенного с ведущей обоймой 12.

Конструкция сепараторного прижимного устройства сложнее. Однако оно позволяет увеличить число роликов, способствует равномерному распределению нагрузки на ролики и обеспечивает способность муфты свободного хода воспринимать большие нагрузки. Благодаря отсутствию отверстий под плунжеры в бесплунжерных муфтах свободного хода повышается прочность обоймы.

Механизм привода стартера с храповичной муфтой (рис. 14) свободного хода обеспечивает более полное разъединение вала электродвигателя и коленчатого вала двигателя при значительно меньших нагрузках на силовые элементы муфты.

При подключении обмотки тягового реле к источнику питания его якорь через рычаг привода и корпус 11 муфты перемещает направляющую втулку 12 вместе с храповиками 6 и 8 по шлицам вала и вводит шестерню 2 в зацепление с венцом маховика до упора в шайбу на валу якоря. В конце хода шестерни замыкаются силовые контакты тягового реле, вал якоря приводится во вращение, и вращающий момент через шлицевую втулку 12, ведущий 8 и ведомый 6 храповики передается шестерне 2 и далее венцу маховика. При передаче вращающего момента в винтовых шлицах втулки 12 и ведущего храповика 8 возникает осевое усилие, которое воспринимается буферным резиновым кольцом 14.

Рис. 14. Механизм привода с храповичной муфтой свободного хода: 1 - вкладыш; 2 - шестерня; 3 - сегмент (сухарик); 4 - направляющий штифт; 5 - замковое кольцо; 6, 8 - соответственно ведомый и ведущий храповик; 7

- коническая втулка; 9 и 13 - шайбы; 10 - пружина; 11 - корпус муфты; 12 - шлицевая направляющая втулка; 14 - буферное резиновое кольцо

Если шестерня привода упирается в венец маховика, сжимается пружина 10 и ведущий храповик 8, перемещаясь по винтовым шлицам втулки 12, торцовыми зубьями поворачивает ведомый храповик и шестерню на угол, при котором шестерня вводится в зацепление и контакты тягового реле замыкаются.

После пуска двигателя частота вращения шестерни и ведомого храповика становится больше частоты вращения вала якоря и направляющей втулки 12. Поэтому ведущий храповик перемещается по винтовым шлицам втулки, отходит от ведомого храповика, и шестерня привода вращается вхолостую. Коническая втулка 7 отодвигается вместе с ведущим храповиком и "освобождает" текстолитовые сегменты, соединенные с быстровращающимся ведомым храповиком 6 направляющими штифтами. Под действием центробежных сил сегменты перемещаются в радиальном направлении вдоль штифтов и блокируют муфту в незаклиненном состоянии, предохраняя зубья храповиков от повреждения и изнашивания. В этом состоянии храповичный механизм будет находиться до тех пор, пока осевая составляющая от центробежных сил, действующих на сухарики, превышает усилие пружины.

Шестерня привода выходит из зацепления с венцом маховика только после выключения тягового реле стартера. Во время отдельных вспышек в цилиндрах шестерня остается в зацеплении, что позволяет стартеру вращать коленчатый вал до тех пор, пока двигатель не сможет работать самостоятельно.

Преимуществами храповичной муфты свободного хода по сравнению с роликовыми муфтами являются высокая прочность, ремонтопригодность и возможность передачи большого вращающего момента при сравнительно небольших габаритных размерах.

Комментарии посетителей