Очищення

2. Відскребіть всі сліди матеріалу старої прокладки та ущільнення з прокладки головки блоку та ущільнюваних поверхонь впускного та випускного колекторів. Будьте дуже уважні, щоб не подряпати голівку.

3. Зніміть усі вбудовані в канали охолодження деталі.

4. Пройдіть отвори жорсткою металевою щіткою, щоб видалити можливі скупчення відкладення на стінках.

5. Пройдіть різьбові отвори мітчиком відповідного розміру, щоб видалити іржу та залишки різьбових ущільнень. При можливості стружку і забруднення, що утворилися в результаті обробки, видаліть стисненим повітрям.

6. За потреби обробіть різьбові з'єднання осей коромисел мітчиками відповідних розмірів.

7. Промийте головку блоку циліндрів розчинником та ретельно просушіть.

8. Очистіть важелі клапанів, осі шарнірів болти та штанги штовхачів розчинником і добре просушіть (не змішуйте їх у процесі очищення).

9. Промийте пружини всіх клапанів екрани сухарі та тарілки розчинником і добре просушіть.

10. Очистіть всі відкладення, які могли утворитися на клапанах, потім дротяною щіткою з електроприводом зчистіть наліт із головок клапанів та штоків. Ще раз переконайтеся, що ви не переплутали деталі від різних клапанів.

Перевірка

Головка блоку циліндрів

11. Ретельно огляньте головку блоку циліндрів на предмет тріщин, явний витік рідини, що охолоджує, та інші пошкодження. Якщо ви виявили тріщини, її доведеться змінити на нову.

12. Користуючись перевірочною лінійкою та щупом, перевірте можливий перекіс поверхні прилеглої до прокладки головки блоку (див. малюнок).

Якщо перекіс перевищує допустиму за специфікацією межу, поверхню слід обробити.

13. У кожній камері згоряння перевірте сідла клапанів. Якщо вони мають точкову корозію, тріщини або прогари, головку блоку циліндрів слід замінити.

14. Перевірте зазор між штоком клапана та напрямною заміривши поперечне зміщення штока клапана індикатором, приєднаним безпосередньо до головки (див. рисунок). Клапан повинен бути в напрямній і приблизно на 1588 мм (1/16 дюйма) над сідлом. Повний хід штока клапана, зафіксований ніжкою індикатора, поділіть на 2 і отримайте величину дійсного зазору.

Клапани

15. Уважно обстежте зовнішню поверхню клапана на передчасне зношування, деформації, тріщини, плями корозії та пропалені місця (див. малюнок). Шток клапана перевірте на наволак металу і стирання, а шийку - на тріщини. Поверніть клапан і перевірте, чи він не погнутий. На торці штока може бути точкова корозія та місця з інтенсивним зношуванням. Якщо що-небудь з перерахованого вище виявлено, значить, слід замінити клапана.

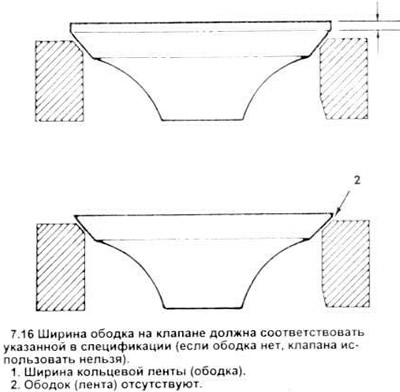

16. Виміряйте ширину краю кільцевої стрічки кожного клапана (див. малюнок). Клапан слід замінити новим, якщо ширина цієї стрічки має менше 0.794 мм (1/32 дюйма).

Елементи клапана

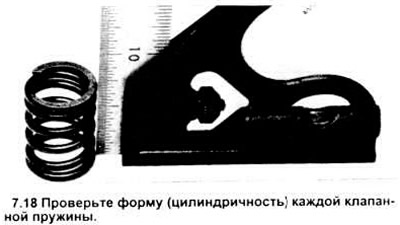

17. Перевірте пружини всіх клапанів на знос та точкову корозію. Виміряйте довжину у вільному стані та порівняйте зі значенням, наведеним у специфікації (див. малюнок). Якщо пружина коротша за потрібну довжину, значить, вона "сіла" і використовувати її більше не можна. Зусилля стиску кожної пружини визначається за допомогою спеціального затиску; за результатами тесту приймається рішення про те, чи можливе використання її у відновленому двигуні.

18. Встановіть кожну пружину торцем на плоску поверхню та перевірте її форму. Якщо якась пружина деформувалася або "села", замініть її на нову.

19. Візуально перевірте сухарі та тарілки пружин на зношування та тріщини. Всі сумнівні деталі замінюйте новими, оскільки вихід їх з ладу в двигуні, що працює, закінчиться серйозною поломкою.

Елементи важелів клапанів

20. Перевірте лицьові поверхні важелів (поверхні контакту з торцями штанг штовхачів та штоками клапанів) на точкову корозію, знос, наволак металу, подряпини та задираки. Також перевірте частину контактної поверхні важеля і вісь шарніра, що обертається. Огляньте на предмет тріщин кожен важіль та болт.

21. Перевірте торці штанг штовхачів на стирання та інтенсивне зношування. Покатайте кожну штангу по склу, щоб визначити рівень її викривлення.

22. Перевірте шпильки важелів клапанів у головках циліндрів - можливі пошкодження різьблення та неправильне встановлення.

23. Будь-які пошкодження або сильно зношені деталі слід замінити на нові.

25. Якщо інтенсивно зношених деталей не виявилося, а зовнішні поверхні і сідла клапанів у хорошому стані, то клапанну групу можна встановлювати в головки блоку циліндрів без особливих доробок.

Коментарі відвідувачів