Очистка

2. Отскребите все следы материала старой прокладки и уплотнении с прокладки головки блока и уплотняемых поверхностей впускного и выпускного коллекторов. Будьте очень внимательны, чтобы не поцарапать головку.

3. Снимите все встроенные в каналы охлаждения детали.

4. Пройдите отверстия жесткой металлической щеткой, чтобы удалить возможные скопления отложении на стенках.

5. Пройдите резьбовые отверстия метчиком соответствующего размера, чтобы удалить ржавчину и остатки резьбовых уплотнений. При возможности образовавшиеся в результате обработки стружку и загрязнения удалите сжатым воздухом.

6. При необходимости обработайте резьбовые соединения осей коромысел метчиками соответствующих размеров.

7. Промойте головку блока цилиндров растворителем и тщательно просушите.

8. Очистите рычаги клапанов, оси шарниров болты и штанги толкателей растворителем и как следует просушите (не смешивайте их в процессе очистки).

9. Промойте пружины всех клапанов экраны сухари и тарелки растворителем и как следует просушите.

10. Очистите все отложения, которые могли образоваться на клапанах, затем проволочной щеткой с электроприводом счистите налет с головок клапанов и штоков. Еще раз убедитесь, что вы не перепутали детали от разных клапанов.

Проверка

Головка блока цилиндров

11. Тщательно осмотрите головку блока цилиндров на предмет трещин, явную утечку охлаждающей жидкости и другие повреждения. Если вы обнаружили трещины, то ее придется сменить на новую.

12. Пользуясь поверочной линейкой и щупом, проверьте возможный перекос поверхности прилегающей к прокладке головки блока (см. рисунок).

Если перекос превышает допустимый по спецификации предел поверхность следует обработать.

13. В каждой из камер сгорания проверьте седла клапанов. Если они имеют точечную коррозию, трещины или прогары, то головку блока цилиндров следует заменить.

14. Проверьте зазор между штоком клапана и направляющей замерив поперечное смещение штока клапана индикатором, подсоединенным непосредственно к головке (см рисунок). Клапан должен быть в направляющей и примерно на 1.588 мм (1/16 дюйма) над седлом. Полный ход штока клапана, зафиксированный ножкой индикатора поделите на 2 и получите величину действительного зазора.

Клапаны

15. Внимательно обследуйте наружную поверхность клапана на преждевременный износ, деформации, трещины, пятна коррозии и прожженные места (см. рисунок). Шток клапана проверьте на наволакивание металла и истирание, а шейку - на трещины. Поверните клапан и проверьте, не погнут ли он. На торце штока может быть точечная коррозия и места с интенсивным износом. Если что-нибудь из выше перечисленного обнаружено, значит, следует заменить клапана.

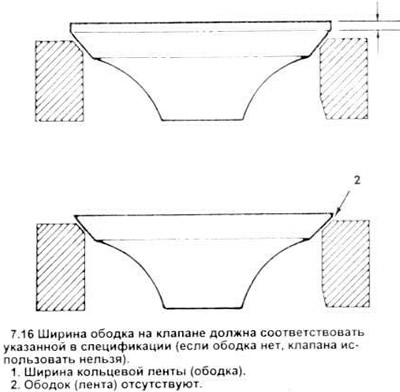

16. Измерьте ширину края кольцевой ленты каждого клапана (см. рисунок). Клапан следует заменить новым, если ширина этой ленты у него меньше 0.794 мм (1/32 дюйма).

Элементы клапана

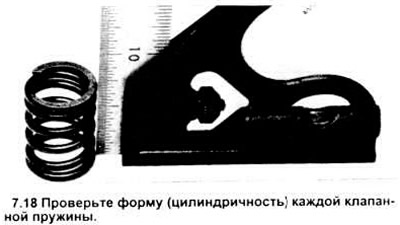

17. Проверьте пружины всех клапанов на износ и точечную коррозию. Измерьте длину в свободном состоянии и сравните со значением, приведенным в спецификации (см. рисунок). Если пружина короче требуемой длины, значит, она "села" и использовать ее больше нельзя. Усилие сжатия каждой пружины определяется с помощью специального зажима; по результатам теста принимается решение о том, возможно ли использование ее в восстановленном двигателе.

18. Установите каждую пружину торцом на плоскую поверхность и проверьте ее форму. Если какая-либо пружина деформировалась или "села", замените ее на новую.

19. Визуально проверьте сухари и тарелки пружин на износ и трещины. Все сомнительные детали заменяйте новыми, поскольку выход их из строя в работающем двигателе закончится серьезной поломкой.

Элементы рычагов клапанов

20. Проверьте лицевые поверхности рычагов (поверхности контакта с торцами штанг толкателей и штоками клапанов) на точечную коррозию, износ, наволакивание металла, царапины и задиры. Также проверьте вращающуюся часть контактной поверхности рычага и ось шарнира. Осмотрите на предмет трещин каждый рычаг и болт.

21. Проверьте торцы штанг толкателей на истирание и интенсивный износ. Покатайте каждую штангу по стеклу, чтобы определить степень ее искривления.

22. Проверьте шпильки рычагов клапанов в головках цилиндров - возможны повреждение резьбы и неправильная установка.

23. Любые повреждения или сильно изношенные детали следует заменить новыми.

25. Если же интенсивно изношенных деталей не обнаружилось, а наружные поверхности и седла клапанов в хорошем состоянии, то клапанную группу можно устанавливать в головки блока цилиндров без особых доработок.

Комментарии посетителей