Wstęp

Nadwozie odgrywa znaczącą rolę w rosnącym trendzie do coraz szybszych zmian modeli. Projekt i kształt nadwozia silnie wpływają na różne grupy klientów. Jednocześnie stabilność nadwozia odgrywa najważniejszą rolę w zapewnieniu bezpieczeństwa kierowcy i pasażerom. Lekka konstrukcja, alternatywne materiały, materiały kompozytowe, tworzywa sztuczne i powiązane procesy łączenia to cechy konstrukcyjne charakteryzujące nowoczesne nadwozia pojazdów Forda.

Z nowoczesnymi fabrycznymi technologiami karoserii z klatkami bezpieczeństwa (korpusy nośne) można wyprodukować prawie bez problemów. Informacje o charakterystykach wytrzymałościowych, zgromadzone na podstawie wielu symulacji komputerowych, «testy zderzeniowe» (zderzenia z przeszkodami), testowanie materiałów i analiza udoskonalania technologii, zapewnia wysoką jakość produktów Forda. Podczas wykonywania napraw należy przestrzegać wszystkich fabrycznych norm jakości. Wymaga to dobrze wyposażonego serwisu i podkreśla kwalifikacje techników serwisowych. Aby zapewnić wysoką jakość napraw blacharsko-lakierniczych, niezbędna jest znajomość stosowanych technologii fabrycznych oraz ciągłe szkolenie w zakresie nowych metod i technologii napraw. Instrukcje napraw poszczególnych modeli i ogólne procedury napraw stanowią nieocenioną pomoc podczas napraw karoserii.

Struktura nadwozia staje się coraz bardziej złożona, zmieniając tematy poruszane w Instrukcji napraw blacharsko-lakierniczych. W przyszłości w części ogólnej opisane zostaną tylko najważniejsze procedury i techniki naprawy. Zakłada się obszerną znajomość głównych metod i technologii wykonywania napraw. Na przykład powtarzane czynności naprawcze będą miały zastosowanie do wszystkich modeli pojazdów i zostaną opisane w części ogólnej. Sekcje instrukcji naprawy nadwozia dotyczące konkretnego modelu przedstawiają tylko najważniejsze etapy naprawy lub zwracają uwagę na określone funkcje. Dodatkowe informacje praktyczne, porady i opis technik napraw blacharskich zapewnią specjalne szkolenia dla nowych modeli.

Korpus nośny (w połączeniu z ramą)

Konstrukcja z samonośnym nadwoziem mocno ugruntowała swoją pozycję na rynku motoryzacyjnym.

Jego główne zalety to:

- Maksymalne bezpieczeństwo kierowcy i pasażerów.

- Znaczna redukcja wagi.

- Ekonomiczna technologia produkcji.

Uzupełnieniem korpusu nośnego są oddzielne zespoły montażowe, takie jak drzwi, maska, zderzaki itp. Po zmontowaniu konstrukcja ta jest szczególnie korzystna pod względem stabilności i sztywności dzięki:

- Stabilność obszaru zakwaterowania pasażerów.

- Dokładnie określony charakter deformacji z przodu iz tyłu.

- Dodatkowa stabilność boczna.

- Wysoka sztywność skrętna.

- Wysoka wytrzymałość na zginanie.

Podczas przeprowadzania napraw należy przestrzegać następujących instrukcji:

- Prace związane z prostowaniem należy wykonywać tylko przy całkowicie zmontowanym nadwoziu.

- Nie wycinaj wklejonych okien podczas edycji.

- Unikaj napięć w ciele.

- Jeśli to możliwe, podczas procesu naprawy należy zachować zmontowaną karoserię.

Konstrukcja z korpusem nośnym

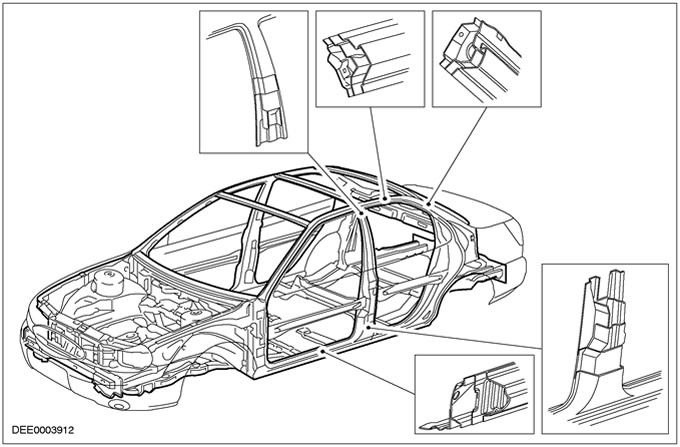

Cechy konstrukcyjne z samonośnym nadwoziem

Bezpieczeństwo kierowcy i pasażerów jest najważniejsze dla każdej konstrukcji nadwozia. Korpus ma dwie kluczowe funkcje bezpieczeństwa:

- klatka bezpieczeństwa

- Zwiń strefy

Klatka bezpieczeństwa

Klatka bezpieczeństwa charakteryzuje się następującymi cechami konstrukcyjnymi:

- Stabilne słupki, progi drzwiowe i profile drzwiowe.

- Wbudowana ochrona przed wstrząsami w drzwiach.

- Drzwi zaprojektowano tak, aby otwierały się nawet w przypadku nadmiernego odkształcenia.

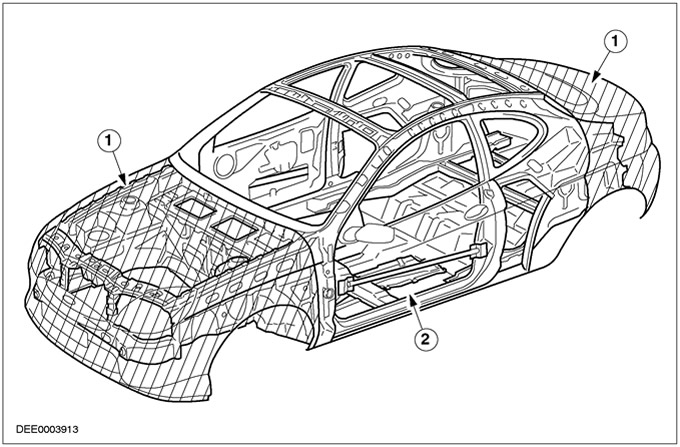

Zwiń strefy

Klatka bezpieczeństwa jest chroniona przednią i tylną strefą zgniotu o dobrze zdefiniowanej charakterystyce odkształcenia. Strefy zwinięcia służą następującym celom:

- Absorpcja dynamiczna sił odkształcających.

- Ochrona przestrzeni pasażerskiej.

Zawsze postępuj zgodnie z instrukcjami naprawy zawartymi w literaturze warsztatowej, zwłaszcza podczas naprawy pomarszczonej powierzchni. Nieprzestrzeganie tych instrukcji w niektórych sytuacjach może mieć poważny wpływ na bezpieczeństwo pojazdu. Na przykład nigdy nie należy wykonywać żadnych cięć w bezpośrednim sąsiedztwie zakotwień filarów mostu ani przypadkowo spawać żadnych usztywnień. Po zakończeniu pracy należy bezwzględnie przestrzegać wszystkich przepisów bezpieczeństwa.

Strefy zawalenia — klatka bezpieczeństwa (strefa zakwaterowania pasażerów)

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | strefa zgniotu |

| 2 | - | klatka bezpieczeństwa (strefa zakwaterowania pasażerów) |

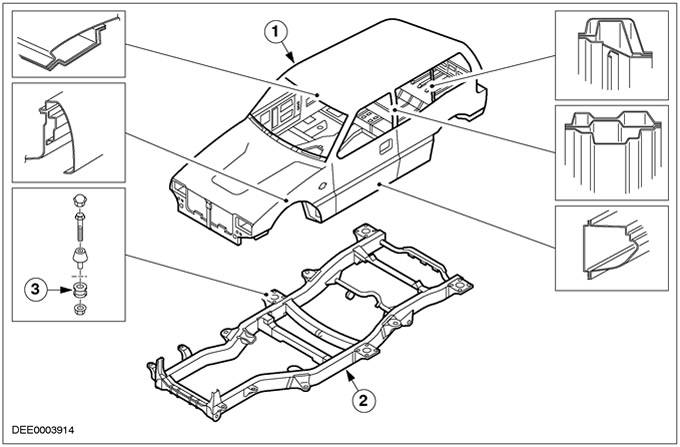

Pojazdy terenowe («SUV-y»)

Budowa ciała «SUV-y» różni się od konstrukcji z nadwoziem nośnym obecnością 2-sekcyjnej konstrukcji nadwozia. Niezwykle stabilna rama podwozia stanowi podstawę, do której mocowane są wszystkie elementy pojazdu, takie jak osie, silnik itp. Samo nadwozie jest przykręcone do ramy podwozia. Ten projekt ma następujące zalety:

- Duża ładowność i duża pojemność przyczepy.

- Doskonałe właściwości wytrzymałościowe do użytku w terenie.

- Bardzo duży prześwit.

Jeśli «SUV-y» wymaga naprawy, należy wziąć pod uwagę następujące uwagi:

- Powszechnie wiadomo, że oba dźwigary ramy powinny być do siebie równoległe.

- W razie potrzeby przed edycją ramy podwozia zdejmij z niej nadwozie wraz ze śrubami do ramy.

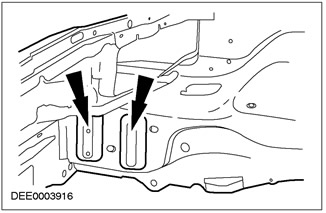

Projekt samochodu terenowego

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Ciało |

| 2 | - | Rama |

| 3 | - | Połączenie śrubowe |

Stal niskostopowa o wysokiej wytrzymałości

informacje ogólne

- Stal niskostopowa o wysokiej wytrzymałości jest stosowana w nadwoziach pojazdów Forda głównie na belki, płyty łączące, podpory i rozpórki.

- Rozdziały dotyczące konkretnych modeli wyjaśniają, gdzie stosowana jest stal niskostopowa o wysokiej wytrzymałości.

Specyficzne cechy stali niskostopowej o wysokiej wytrzymałości:

- Silniejsza tendencja do zachowywania zdeformowanego kształtu.

- Edycja wymaga większej siły.

- Ze względu na tendencję do zachowywania zdeformowanego kształtu, wszelkie zdeformowane elementy podczas pracy na prasie prostującej powinny być znacznie rozciągnięte poza stan pierwotny.

- Wszystkie narzędzia używane do powierzchniowego usuwania metalu (np. podczas frezowania spoin punktowych), mają skróconą żywotność ze względu na wyższy stopień twardości.

- Nie stosuj ciepła podczas ubierania się, ponieważ może to spowodować utrata wytrzymałości mechanicznej może nastąpić już w temperaturze około 400°C.

- Podczas procesu produkcyjnego hartowana stal osiąga swoją ostateczną twardość po umieszczeniu w piecu malarskim.

|

Rodzaj stali |

Właściwości specjalne |

Niskostopowa cienka blacha - blacha ocynkowana - cynk - cynk-nikiel |

Blacha ocynk ogniowy - ocynk - ocynk z aluminium |

|

Stal niskostopowa o wysokiej wytrzymałości |

Bardzo dobra ciągliwość na tłoczonych panelach o skomplikowanych kształtach lub w obszarach o niskiej stabilności (np. wewnętrzny panel drzwi lub nadkola) |

180 |

180 |

|

Stal hartowana (hartowanie piecowe) |

Dobra plastyczność; dodatkowa twardość powierzchni uzyskana w połączeniu z obróbką cieplną (barwiący) (np. płaskie elementy, takie jak zewnętrzny panel drzwi lub maski). |

180, 220, 260, 300 |

180, 220, 260 |

|

Stal stopowa z zawartością fosforu |

Dobra sprężystość elementów tłoczonych w obszarach o średniej stabilności (np. nadkola) |

220, 260, 300 |

220, 260, 300 |

|

stal niskostopowa |

Wysoki stopień sztywności nośnych elementów nadwozia |

260, 300, 340, 380, 420, 460 |

340, 380, 420 |

|

Stal izotropowa |

Dobra sprężystość w strefach średniej stabilności dzięki wysokiej wytrzymałości na rozciąganie i właściwościom odkształceń izotropowych (np. elementy płaskie jak poszycie drzwi, maska) |

220, 260 |

260, 300, 340 |

Tabela: Minimalna wytrzymałość na rozciąganie stali niskostopowej o wysokiej wytrzymałości w N/mm2

Stal niskostopowa o wysokiej wytrzymałości (przykład: mondeo)

Zabezpieczenie antykorozyjne

Uszkodzenia powypadkowe i diagnostyka. Ogólne notatki:

- Dokładna diagnoza wielkości uszkodzeń zapewnia prawidłowe zaplanowanie naprawy.

- Nie spawać dodatkowych blach wzmacniających.

- Wszelkie naprawy blacharskie należy przeprowadzać zgodnie z zaleceniami zawartymi w Instrukcji napraw blacharskich.

- Podczas przeprowadzania napraw nadwozia należy wziąć pod uwagę stabilność i wytrzymałość nadwozia. Ramy nadwozi nośnych mają ściśle określony schemat odkształceń, na który nie powinien wpływać żaden rodzaj naprawy.

- Na przykład strefy zgniotu pochłaniają dużą część energii zderzenia. Jeśli w tych obszarach zostaną zastosowane jakiekolwiek nieprofesjonalne metody lub techniki naprawy, może to stanowić zagrożenie dla bezpieczeństwa pojazdu.

Ukryte uszkodzenie

- Oprócz szukania zewnętrznych oznak, takich jak łuszcząca się farba, należy sprawdzić, czy nie ma ukrytych uszkodzeń ciała lub deformacji, które nie są widoczne z zewnątrz. Aby uzyskać dokładną ocenę uszkodzeń ukrytych części karoserii, często konieczny jest demontaż dużych zamocowanych części, takich jak zderzaki i wewnętrzne błotniki.

Określone miejsca deformacji

- Oceniając uszkodzenia karoserii, należy każdorazowo sprawdzić określone miejsca odkształceń karoserii. Podane miejsca deformacji są celowe «osłabione sekcje», tworzony przez lokalną zmianę kształtu przekroju, który jako pierwszy zostanie wystawiony na działanie sił zewnętrznych.

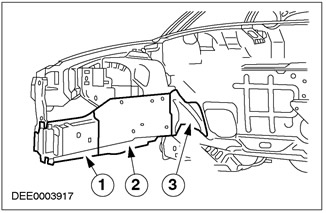

Z góry określone miejsca deformacji - za pomocą specjalnej zmiany kształtu paneli nadwozia

Zdefiniowane punkty deformacji - poprzez zastosowanie różnych grubości materiału

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Grubość materiału 2,0 mm |

| 2 | - | Grubość materiału 3,0 mm |

| 3 | - | Grubość materiału 1,75 mm |

Spoiny węzłowe

- Spoiny węzłowe to kluczowe miejsca w ramie karoserii. Oznaki uszkodzenia, takie jak łuszcząca się farba w obszarze spoin węzłowych, często są oczywistą oznaką znacznego uszkodzenia. Z tego powodu przy ocenie uszkodzeń należy bardzo dokładnie sprawdzić wszystkie części karoserii połączone spawem węzłowym pod kątem ewentualnych uszkodzeń.

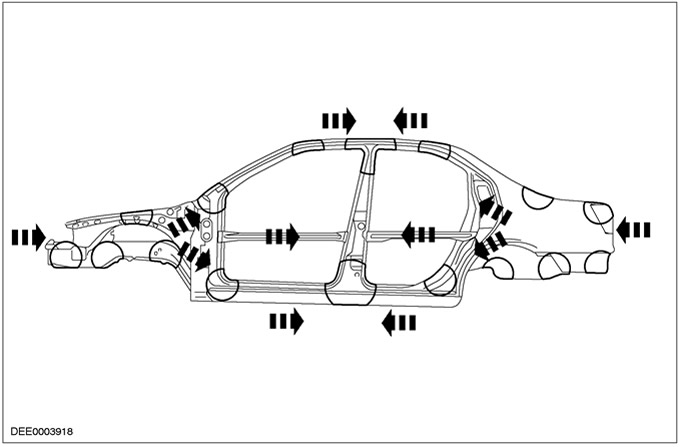

Działanie sił w strefie spoin węzłowych)

Rozmiar przerwy

- Rozmiar szczelin oferuje inną opcję diagnostyczną poprzez kontrolę wzrokową. Jeśli występują jakiekolwiek zmiany lub niewspółosiowość krawędzi, zwykle oznacza to, że wymiary problematycznej części zamiennej są nieprawidłowe.

Zmiany odprawy

- Poz.##Część zamienna##Opis

- 1##-##Przerwa za duża

- 2##-##Odstęp za wąski

Wpływ zderzenia na organizm

UWAGA: Elementy pojazdu, takie jak półosie i mocowania przyczepy (przyczepa), siły przenoszenia. Jeśli samochód został uderzony od tyłu, należy dokładnie sprawdzić wszystkie połączone elementy karoserii oraz elementy mechaniczne (np. mocowania skrzyni biegów). Sprawdź elementy elektroniczne, aby upewnić się, że działają prawidłowo.

Dodatkowo istnieje możliwość ustawienia całej wielkości uszkodzeń, zaczynając od kierunku i wielkości sił uderzenia. Wymaga to jednak obszernej wiedzy na temat budowy ciała.

- Jeśli na przykład uderzenie spadło na przednią lewą podłużnicę, prawą podłużnicę ze względu na sztywność konstrukcji nadwozia (obecność poprzeczki) zwykle również dotknięty. Często długość tego dźwigara nie zmieni się, ale ze względu na sztywność konstrukcji nadwozia może on przemieścić się z pierwotnego położenia (często bardzo niewiele). Jeśli występują jakiekolwiek odchylenia, zwykle można to wykryć, sprawdzając wielkość szczelin między drzwiami a skrzydłem lub sprawdzając zmiany wymiarów.

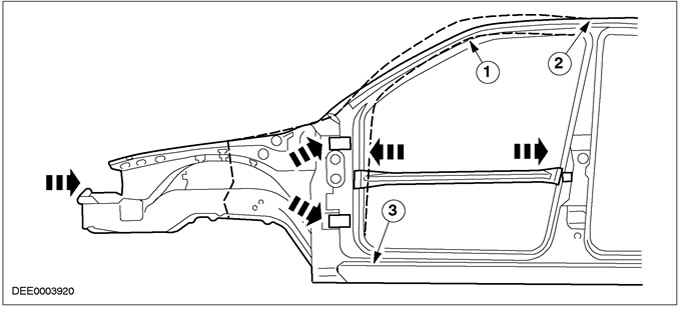

- W przypadku mocniejszych uderzeń przód nadwozia nie jest w stanie wchłonąć całej energii uderzenia, a obszar pasażera również ulega deformacji. Tutaj energia uderzenia jest przenoszona przez dźwigar na zębatkę «A» (patrz diagram). W rezultacie prowadzi to do odkształceń w obszarze dachu i progu drzwi.

- Ciało reaguje na uderzenia boczne w zupełnie inny sposób, gdy pojawia się jakakolwiek strefa zgniotu. Ponieważ obszar, w którym przebywają pasażerowie, jest wyjątkowo stabilny, w miejscu uderzenia występują stosunkowo niewielkie lokalne deformacje. Jednak siły uderzenia przenoszone są na podłogę auta, co często skutkuje uszkodzeniem tzw «gatunki bananów», gdy zdeformowany samochód przybiera kształt banana wzdłuż swojej osi podłużnej.

Energia uderzenia jest przenoszona przez dźwigar na zębatkę «A»

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Strefa wypaczenia - belka dachowa |

| 2 | - | Strefa wypaczenia - dach |

| 3 | - | Strefa wypaczenia - próg drzwi |

Pomiar dolny

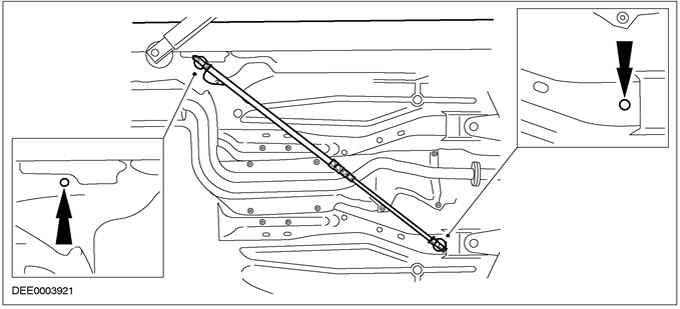

Pomiary za pomocą kompasu

- Kompas to bardzo przydatne urządzenie do sprawdzania podwozia samochodu (pod dnem). Może służyć do określania odchyłek wymiarowych w długości i szerokości (ale nie wysoka) poprzez pomiary porównawcze i pomiary diagonalne. W tym celu punkty odniesienia zabudowy wybierane są zawsze z listy wymiarów ramy nadwozia.

Pomiary symetrii za pomocą kompasu

Pomiary ciała

Opcje pomiaru

- Pomiary porównawcze można również wykonać na zewnątrz ciała. W zależności od uszkodzeń można wykonać pomiary porównawcze i diagonalne za pomocą kompasu, drążka teleskopowego, taśmy mierniczej lub linijki.

UWAGA: Sprawdzając zmianę rozmiaru po obu stronach, wybierz te same punkty kontrolne (np. otwory, krawędzie, kołnierze itp.).

- Wszystkie istotne wymiary zewnętrzne nadwozia podane są w opisach napraw blacharskich dla poszczególnych modeli.

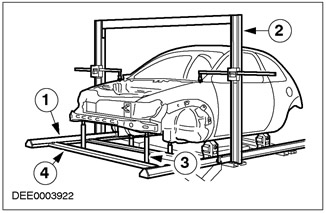

Pomiary za pomocą statywu pomiarowego/prostującego.

- Do wykonania dokładnych pomiarów dna ciała wymagany jest stojak pomiarowy/prostujący. Systemy pomiarowe są podzielone na kategorie według sposobu ich działania:

- Mechaniczny system pomiarowy

- Optyczny system pomiarowy

Szybkie i dokładne wyniki pomiarów można uzyskać za pomocą skomputeryzowanych systemów pomiarowych.

Do określenia wymiarów długości, szerokości i wysokości wymagane są minimum trzy nieuszkodzone punkty pomiarowe znajdujące się na podłodze.

W niektórych przypadkach może to oznaczać tworzenie dostępnych punktów pomiarowych. Wszystkie te systemy pomiarowe mogą być wykorzystywane do wykonywania pomiarów ciała, pod warunkiem dostępności odpowiedniego sprzętu.

Przyrząd pomiarowy do pomiarów ciała

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Główna rama |

| 2 | - | linijka miernicza |

| 3 | - | Teleskopowy pręt pomiarowy z sondą pomiarową |

| 4 | - | Mostek pomiarowy |

Stojak do wyrównywania

Planowanie naprawy

Przed przystąpieniem do naprawy należy podjąć następujące decyzje:

- Czy samochód trzeba poziomować czy można go wyprostować w inny sposób?

- Czy podłoga wymaga pomiarów?

- Czy takie jednostki jak silnik lub osie muszą być demontowane?

UWAGA: Lepiej jest naprawiać części karoserii niż je wymieniać pozwoli to uniknąć uszkodzenia całej skorupy ciała. Jakie części ciała wymagają wymiany?

- Jakie części ciała można naprawić?

Zdobywanie części zamiennych

Dostępność części zamiennych często decyduje o tym, jak łatwo można wykonać naprawę nadwozia. Zalecana jest następująca procedura:

- Uzyskaj wszystkie szczegóły pojazdu, w tym typ, numer identyfikacyjny pojazdu, kod wykończenia, litery identyfikacyjne silnika, oryginalne dane rejestracyjne i inne.

- Zidentyfikuj wszystkie metalowe części, które wymagają wymiany.

- Zidentyfikuj wszystkie mocowania, które wymagają wymiany, w tym małe elementy, takie jak nity, klipsy itp.

- Po otrzymaniu wszystkich części zamiennych przetestuj je w pojeździe, aby upewnić się, że są prawidłowe i kompletne.

Napraw z edycją

Naprawy prostowania są często wymagane w celu przywrócenia pierwotnego kształtu nadwozia po kolizji. Można to zrobić za pomocą:

- Stojaki wyrównawcze

- Uniwersalny stojak do prostowania i mierzenia

- stanowisko spawalnicze

Aby upewnić się, że naprawy zostaną przeprowadzone profesjonalnie i że wszystkie wymiary są prawidłowe po dokonaniu naprawy, należy wziąć pod uwagę następujące punkty.

Struktura:

- Kolejność naprawy zależy od indywidualnego planu naprawy (rozliczanie wszelkich niezbędnych prac demontażowych).

- Oczyść obszary połączeń.

- Zabezpiecz pojazd na odpowiednim stojaku w taki sposób, aby nie doszło do jego uszkodzenia.

- Wspieraj jednostki, aby uwolnić organizm od stresu.

- Zatrzymaj co najmniej trzy punkty pomiarowe/referencyjne, które są nienaruszone i jak najdalej od siebie (do regulacji podstawowej).

- Sprawdź wymiary punktów pomiarowych/referencyjnych.

Edytować:

UWAGA: W trakcie obciągania należy stale sprawdzać wymiary i prześwity.

- Opatrunek na ciało jest zawsze wykonywany w kierunku przeciwnym do uderzenia. Regulacji należy dokonywać zawsze z całkowicie zmontowanym nadwoziem (nie docinaj żadnych elementów). Przeprowadź edycję w kilku etapach. Zapobiega to ryzyku nadmiernego rozciągnięcia lub zerwania złączy spawanych. Za każdym razem, gdy zmieniasz kształt podczas rysowania, stuknij aluminiowym młotkiem, aby złagodzić stres (w miejscach określonych miejsc deformacji, wgnieceń, spawów itp.)

Szczególne cechy:

- Stal niskostopowa o wysokiej wytrzymałości ma większą tendencję do zachowywania zdeformowanego kształtu.

- W razie potrzeby otwórz drzwi lub maskę podczas dokonywania regulacji.

- Nigdy nie stosuj ciepła podczas ubierania się.

- Postępuj zgodnie z instrukcjami podanymi w sekcji «Sprzęt ochronny/Bezpieczeństwo napraw».

Cięcie części ciała

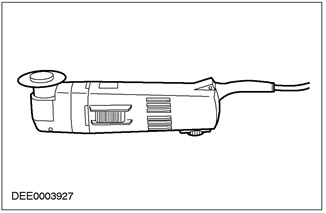

W zależności od tego, które elementy są połączone, różne narzędzia nadają się do cięcia/odcinania części ciała.

UWAGA: Wszystkie inne elementy, takie jak wyposażenie wnętrza, szyby okienne itp. należy chronić przed iskrami od pocisków.

UWAGA: Pamiętaj o prawidłowym ustawieniu głębokości frezowania, aby zapobiec poluzowaniu pozostałego kołnierza.

Frezowanie spoin punktowych

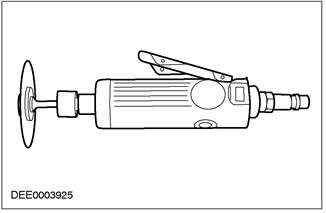

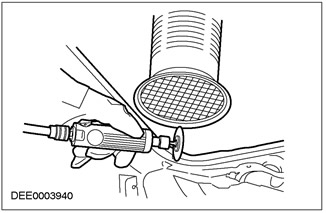

Ściernica do twarzy

UWAGA: Używaj odzieży ochronnej. Chroń wszelkie wrażliwe części ciała lub obszary szklane przed iskrami pocisków. Usuń materiały wybuchowe z pobliskich pobliskich obszarów.

- Wszelkie spoiny punktowe, które nie są dostępne do frezowania (średnica > 8 mm) muszą być frezowane za pomocą czoła (kluczowy) koło ścierne. To samo dotyczy spoin punktowych i zwykłych MIG.

Koniec (kluczowy) Ściernica

Separacja cięcia

UWAGA: poniżej («temat») elementy metalowe, wiązki przewodów, węże itp. nie mogą być uszkodzone - w razie potrzeby należy je wcześniej usunąć.

- Piły do karoserii są szczególnie wszechstronne i dlatego dobrze nadają się do oddzielania części karoserii poprzez odcinanie.

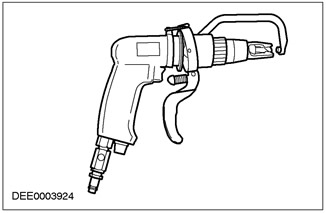

Piła o krótkim skoku

- Części ciała są zwykle oddzielane za pomocą piły o krótkim skoku. Okazuje się, że jest bardzo elastyczny nawet w obszarach, w których dostęp jest bardzo ograniczony.

Piła o krótkim skoku

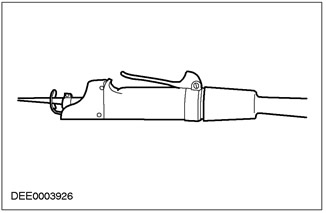

Piła posuwisto-zwrotna

- Oprócz piły o krótkim skoku można również użyć piły szablastej. Za jego pomocą można wykonywać wąskie i proste cięcia na dokładną głębokość.

- Żywotność ostrza można znacznie wydłużyć poprzez chłodzenie ostrza olejem. Wszystkie wióry powstające podczas piłowania należy zawsze usuwać z zagłębień (za pomocą ssania), aby zapobiec ryzyku korozji.

- Jeśli na ciętym elemencie znajdują się połączenia lutowane, użyj palnika spawalniczego, aby równomiernie ogrzać element, aż lut się roztopi. Następnie rozdziel «stary» element.

Piła posuwisto-zwrotna

Wykonywanie napraw

Całkowita wymiana

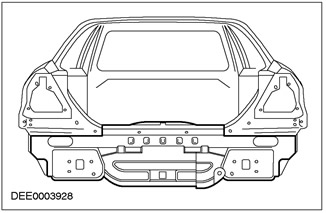

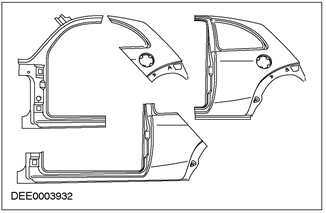

- Z kompletną wymianą, całość uszkodzona «stary» element jest rozdzielany w miejscach jego pierwotnych połączeń, a następnie montowany jest nowy element w całości. Poniższy rysunek przedstawia wymianę panelu tylnego na nowy (Mondeo).

Wymiana tylnego panelu na nowy (Mondeo)

Wymiana sekcji

- W wielu przypadkach wymiana częściowa ma sens pod względem technicznym i ekonomicznym. Dwie główne kwestie to, po pierwsze, zachowanie kompletnej oryginalnej karoserii, a po drugie, ograniczenie kosztów naprawy do minimum.

- Istnieją trzy różne sposoby wymiany sekcji:

Stawy doczołowe

- Nowy element i stary element są połączone spawem ciągłym MIG.

- Połączenia doczołowe są powszechnie stosowane przy sekcyjnej wymianie elementów zasilacza i stojaków lub przy rozdzieleniu elementu na skróty.

Połączenie doczołowe

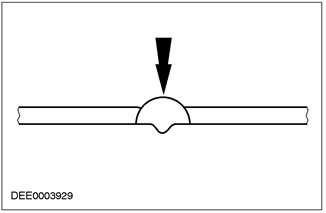

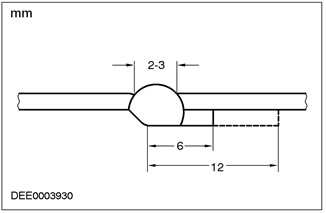

Gięcie krawędzi

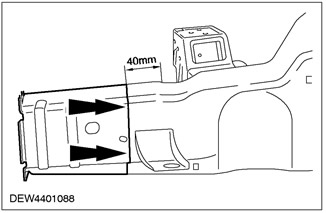

UWAGA: Mimo, że zagięta krawędź ma 12mm, to na nowy element należy dać tylko 10mm. To automatycznie tworzy z góry określoną szczelinę spawalniczą między krawędzią «stary» panelu i krawędzi nowego panelu. Przed montażem nowego elementu, ze względu na ochronę przed korozją, utworzona krawędź jest zmniejszana do 6 mm.

- Gięcie krawędzi odbywa się głównie na «stary» element, który jest nadal podłączony. «Stary» element i nowy element są połączone szwem przerywanym.

Gięcie krawędzi

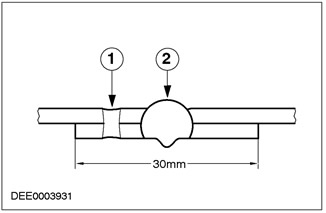

Metalowy pasek podkładowy

- Metalowy pasek podkładowy (ok. 30 mm szerokości) z opuszczonych «stary» element lub nowy element jest zgrzewany punktowo z tyłu złącza.

UWAGA: Zagięte krawędzie lub metalowe paski podkładowe są zwykle używane do dłuższych cięć.

UWAGA: W przypadku wymiany segmentów cięcia w celu oddzielenia powinny być zawsze jak najkrótsze. W rozdziałach dotyczących konkretnego modelu pokazane są tylko linie cięcia.

- Nie należy wykonywać nacięć w pobliżu zbrojenia lub w strefach z góry określonych odkształceń.

UWAGA: Nie rozpoczynaj cięcia «stary» elementu do czasu dostarczenia nowego elementu (sekcje naprawcze mogą mieć różną wielkość).

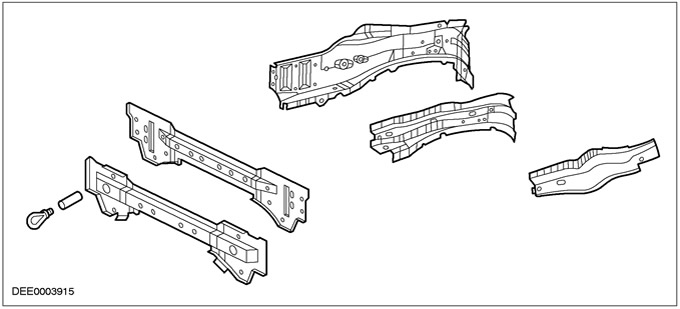

- Do częściowych napraw dostępne są specjalne sekcje naprawcze, które są wymienione oddzielnie w mikrofiszach części zamiennych.

Metalowy pasek podkładowy

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Zgrzewanie punktowe |

| 2 | - | Spawanie przerywane metodą MIG |

Sekcje naprawy paneli - Ford Ka

Wymiana segmentu - dźwigar, Ford Puma

Przygotowywać «stary» elementy pozostające w pojeździe / elementy nowe.

- Przywróć pierwotny kształt sąsiedniej powierzchni wszelkich wgniecionych części karoserii, które powinny pozostać w pojeździe za pomocą młotka i narzędzia do mocowania (zapewnia zgodność kształtu «stary» element i nowy element). Usunąć za pomocą szlifierki kątowej, spoin punktowych lub innych spoin.

- Wytnij nowe elementy zgodnie z kształtem.

- W razie potrzeby wybij lub wywierć otwory do zgrzewania punktowego.

UWAGA: Nie używaj palnika spawalniczego do usuwania pozostałości farby (ciepło może spowodować wypaczenie metalu).

- Po obu stronach oczyść wszystkie kołnierze łączące do gołego metalu. Nie używaj do tego celu szlifierki kątowej (może to osłabić metal i uszkodzić warstwę cynku). Odpowiednie narzędzia: obrotowa szczotka druciana, szlifierka taśmowa lub krążek z tworzywa sztucznego.

- Z wyłączeniem połączeń lutowanych, obficie nałożyć podkład spawalniczy na wszystkie kołnierze spawalnicze.

- Podkład należy dobrze wymieszać przed użyciem.

UWAGA: Używając aerozoli, należy uważać, aby nie zanieczyścić sąsiednich obszarów podczas rozpylania aerozolu.

UWAGA: Więcej informacji można znaleźć w sekcji 501-25B «Naprawa karoserii — ochrona przed korozją».

Zainstaluj nowy element.

Upewnij się, że nowy element dokładnie odpowiada podanym wymiarom. Powiązany sprzęt:

- Stojak do wyrównywania

- Uniwersalny system pomiarowy

- stanowisko montażowe

- Linijka lub taśma miernicza

- Kompas

- Wymiary ram można znaleźć w instrukcjach napraw do konkretnych modeli.

UWAGA: Na tym etapie należy zamontować wszelkie dołączone części nadwozia, które wymagają precyzyjnego wyrównania i montażu, takie jak zderzaki, uszczelki, reflektory, tylne światła i zespoły zamków. Jeśli nie zostanie to zrobione ostrożnie, może to doprowadzić do wycieków wody, wtargnięcia hałasu wiatru i znacznej ilości dalszych prac.

Upewnij się, że krawędzie są wyrównane z sąsiednimi elementami i sprawdź, czy odstępy są prawidłowe (porównaj lewą i prawą stronę). Upewnij się, że kształt samochodu jest zachowany.

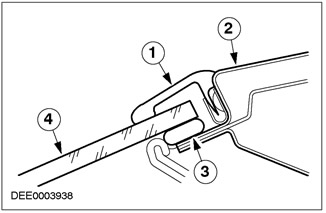

Przypinanie nowego elementu

UWAGA: Konieczność późniejszej pracy może zostać znacznie zmniejszona, jeśli ustawienie i spawanie sczepne są wykonywane z należytą starannością.

W zależności od dostępności dostępne są następujące metody mocowania:

- szczypce (ustawić)

- Zacisk śrubowy (ustawić)

- Wkręty samogwintujące

- Uchwyty do garnków

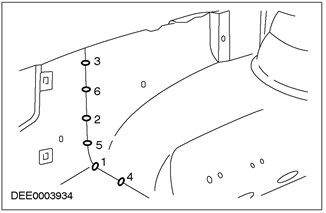

Użyj punktaka lub śrubokręta, aby upewnić się, że krawędzie profili są wyrównane podczas wymiany sekcji. Krawędź jest następnie zgrzewana punktowo, aby upewnić się, że znajduje się we właściwej pozycji.

Spawanie osiowe i sczepne

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Uchwyty do garnków |

| 2 | - | Za pomocą śrubokręta wyrównaj położenie |

Dłuższe połączenia są zwykle spawane punktowo, aby zapobiec wypaczaniu się panelu. Ważne jest, aby spawać sczepy we właściwej kolejności (patrz diagram).

Zespawaj nowy element zgodnie z instrukcją naprawy. Przeczytaj i zanotuj komentarze w rozdz. «Naprawy ze spawaniem i lutowaniem».

Prawidłowa kolejność spawania sczepnego

Późniejsze naprawy / zabezpieczenie antykorozyjne

Ta sekcja jest poświęcona głównie następującym pracom:

- Oczyszczanie spawów iw razie potrzeby wypełnianie ich ołowiem.

- Podkład do gołego metalu.

- Uszczelnianie spoin.

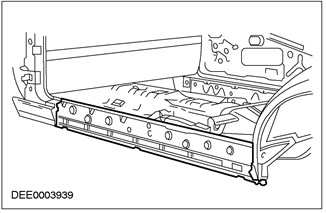

- Nałożenie powłoki ochronnej na dno.

- Montaż wykładziny tłumiącej.

- Wypełnianie ubytków pianką.

UWAGA: Więcej informacji można znaleźć w sekcji 501-25A / 501-25B / 501-25C / 501-25D / 501-25E / 501-25F / 501-25G. «Naprawa karoserii — ochrona przed korozją»

- Mastyks do ubytków (podczas barwienia).

Stukający (prostowanie) panele

Rodzaje stali stosowanej do produkcji nadwozia

- Nadwozia wykonywane są z cienkiej blachy stalowej o grubości od 0,5 do 2,75 mm. Istnieją dwa główne typy:

- Panele nadwozia wykonane z wysokiej jakości stali tłoczonej

- Stal niskostopowa o wysokiej wytrzymałości

- Panele nadwozia wykonane z wysokiej jakości stali tłoczonej:

- Te panele nadwozia są bardziej miękkie i łatwiejsze do stemplowania. Bardzo dobrze się rozciągają i dlatego nie są podatne na niepożądane pękanie.

- Stal niskostopowa o wysokiej wytrzymałości:

- Wysokowytrzymała stal niskostopowa jest znacznie bardziej odporna na tłoczenie lub inną obróbkę niż np. stal ST14. Ma również wyższą wytrzymałość na rozciąganie.

Podstawowe zasady dotykania paneli

- Przed przystąpieniem do wymiany części lub całego panelu nadwozia należy zawsze dokładnie sprawdzić, czy uszkodzony panel może to zrobić (I) skorygować, stukając.

- stukający (prostowanie) panele są zwykle najłatwiejszą i najbardziej ekonomiczną metodą naprawy uszkodzonego panelu.

Przykłady zastosowania różnych technologii gwintowania paneli:

- Młotek aluminiowy i młotek drewniany

- Korzyści: Niskie prawdopodobieństwo nadmiernego rozciągnięcia panelu.

- Służy do naprawy niewielkich wgnieceń w panelach, do których dostęp jest możliwy z obu stron.

- Te dwa narzędzia do stukania paneli są powszechnie używane do «ostateczne naprawy».

«Cienki» prostowanie za pomocą aluminiowego młotka i uniwersalnej matrycy podporowej

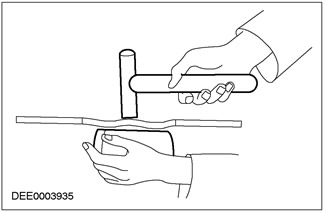

Młotek z ruchomym wybijakiem

- Jeśli uszkodzony panel jest dostępny tylko z zewnątrz, użyj ruchomego młotka, aby przywrócić panelowi kształt. Tarcze lub kołki potrzebne do zamontowania ruchomego młotka są przyspawane do gołej metalowej powierzchni. Wgniecenia w panelu można skorygować kontrolowanym działaniem młotka z ruchomym wybijakiem.

Obróbka cieplna paneli

- Zwykle nieuniknione jest, że w wyniku odkształcenia mechanicznego niektóre części paneli nadwozia wykazują obecność nadmiaru materiału. Jeśli występują obszary nadmiaru materiału, powoduje to ograniczone wyboczenie z powodu różnic w naprężeniu materiału. Te lokalne strefy wyboczenia można stabilizować przez obróbkę cieplną.

UWAGA: Ta zasada nie ma zastosowania do stali niskostopowej o wysokiej wytrzymałości.

Zasada: Prostowanie paneli poprzez obróbkę cieplną zmniejsza ilość nadmiaru materiału w większym stopniu niż wstępne rozciąganie.

Różne metody obróbki cieplnej

UWAGA: W zależności od ilości nadmiaru materiału stosuje się różne metody obróbki cieplnej.

- Opatrunek płomieniowy

- W przypadku zaobserwowania nadmiaru materiału na znacznym obszarze stosuje się palnik spawalniczy (rozmiar palnika 0,5 - 1,0 mm). Użyj słabego płomienia.

- Powierzchnię metalu nagrzewa się krótko punktowo, a następnie natychmiast schładza wilgotną gąbką.

- Wymagania: Umiejętność prawidłowej obsługi palnika spawalniczego oraz znajomość kolorystyki wyżarzania stali.

- Zaleta: brak uszkodzeń metalowej powierzchni.

- Opatrunek z płomieniem w połączeniu z młotkiem i kontrnarzędziem

UWAGA: Efektywność opatrunku zwiększa się dzięki szybszemu nagrzewaniu i schładzaniu.

- Jeśli nadmiar materiału jest skoncentrowany, skuteczność obciągania można zwiększyć, ostrożnie używając aluminiowego lub drewnianego młotka po podgrzaniu.

- Wymagania: Umiejętność rozpoznawania stanu naprężeń materiału poprzez obserwację powierzchni przeznaczonej do obróbki.

- Opatrunek z elektrodą węglową

- Jeśli obszary paneli są dostępne tylko z jednej strony lub panel jest tylko lekko wygięty, preferowaną metodą jest prostowanie karbonowe.

- Wymagania: Goła metalowa powierzchnia.

- Wada: Obecność rys i stwardnień powierzchni.

- Opatrunek z elektrodą miedzianą

- Małe, ostre wgniecenia skierowane na zewnątrz można naprawić za pomocą elektrody miedzianej.

- Opatrunek z płomieniem i pilnikami kształtowymi do karoserii

UWAGA: Przy prawidłowym stosowaniu tej metody można używać bez usuwania wszystkich załączników (poszycie dachu, wiązki przewodów itp.).

- Małe wgniecenia (tylko z lekkim rozciągnięciem): Podczas obróbki krawędzi wgniecenia w kierunku spirali do wewnątrz, wgniecenie jest podgrzewane palnikiem acetylenowo-tlenowym (rozmiar palnika 1 - 2 mm, nadmiar płomienia gazowego) do temperatury około 250°C.

- Szybka praca pilnikiem do ciała usuwa ciepło ze strefy granicznej i tak dalej, aż wgniecenie zostanie wyprostowane. Preferowana jest praca naprzemienna z dwoma plikami. Zwiększa to ilość ciepła, które można usunąć.

Wypełnienie paneli ołowiem

Szpachlowanie paneli ołowiem jest najlepszą metodą naprawczą do prostowania spoin w naprawach segmentowych lub do niwelowania niewielkich miejsc nierówności na powierzchni panelu. Zalety:

- Doskonała przyczepność do gołych powierzchni metalowych.

- Bardzo dobre właściwości formujące.

- Dobre właściwości do przekształcania.

- stała forma.

- Rozszerzalność cieplna jest taka sama jak stali.

UWAGA: Stop cyny: PB 25% / 75%. Użyj ssania. Sprzęt do oddychania.

Przetwarzanie: Uderz młotkiem ołowiany ciężarek przed ostatecznym wykończeniem, aby usunąć pęcherzyki powietrza.

Naprawa za pomocą spawania i lutowania

Środki ostrożności

UWAGA: Patrz uwagi podane w Rozdz. «Sprzęt ochronny/Bezpieczeństwo pracy».

- Odłącz przewód uziemiający akumulatora i zakryj zacisk, aby chronić moduły elektroniczne pojazdu (ABS, poduszki powietrzne itp.).

- Nie dopuszczaj do kontaktu elementów elektronicznych lub przewodów «waga» lub elektroda spawalnicza.

- Wyjmij akumulator przed spawaniem w jego pobliżu.

- Zachowaj szczególną ostrożność podczas spawania w pobliżu zbiornika paliwa lub innych przedmiotów zawierających paliwo. Jeśli szyjka wlewu lub przewód paliwowy muszą zostać oddzielone, aby uzyskać dostęp do spawania, należy opróżnić i wyjąć zbiornik paliwa.

- Nigdy nie spawaj ani nie lutuj żadnych elementów naładowanego układu klimatyzacji. To samo dotyczy sytuacji, gdy istnieje ryzyko przegrzania układu klimatyzacji.

- Podłącz uziemienie elektrycznego sprzętu spawalniczego bezpośrednio do spawanego elementu. Upewnić się, że między uziemieniem a miejscem spawania nie ma izolatorów elektrycznych.

- Sąsiednie elementy pojazdu i sąsiednie pojazdy należy chronić przed iskrami powstającymi podczas spawania i narażenia na ciepło.

Zgrzewanie punktowe

90% spoin w produkcji samochodu wykonuje się metodą zgrzewania oporowego. Ogólnie rzecz biorąc, naprawy powinny odbywać się przy użyciu tej samej techniki łączenia, która jest stosowana przy produkcji pojazdu. Liczba i średnica punktów spawania podczas naprawy musi być taka sama jak podczas produkcji samochodu. Alternatywna technologia przyłączeniowa może być stosowana tylko w wyjątkowych przypadkach.

Ustawianie sprzętu i parametrów spawania

Sprzęt:

- Postępuj zgodnie z instrukcjami producenta sprzętu, aby skonfigurować sprzęt.

- Wybierz odpowiednie uchwyty elektrod (jak najkrócej).

- Dokładnie wyrównaj położenie uchwytów elektrod i końcówek.

- Końcówki elektrod muszą być wypukłe (zgrubnie uformować pilnikiem, dopracować kształt szlifierką).

Ciało:

- Upewnij się, że łączone kołnierze są idealnie wyrównane względem siebie.

- Przygotuj czystą metalową powierzchnię w miejscu łączenia (wewnątrz i na zewnątrz).

Uwagi dotyczące metodyki / technologii:

- Wykonaj spoinę próbną na kawałku materiału pokrytym pastą spawalniczą.

- Jeśli pomiędzy uchwytami elektrod zostaną umieszczone jakiekolwiek elementy metalowe, nastąpi utrata indukcji, a co za tym idzie mocy (bieżąca regulacja

- W przypadku stali niskostopowej o wysokiej wytrzymałości wymagana jest regulacja mocy.

- Ponowne spawanie starych spawów często prowadzi do złej jakości spoiny.

- Trzymaj końcówki elektrod pod kątem do powierzchni styku tak blisko 90°, jak to możliwe.

- Utrzymuj nacisk na elektrody przez krótki czas po zakończeniu spawania.

UWAGA: Aby zapewnić odpowiednią jakość spawania, elektrody należy schłodzić w wodzie po wykonaniu około 10 zgrzewów punktowych (nie ma potrzeby stosowania chłodzonych elektrod).

- Elektrody działają najlepiej, jeśli są wypukłe. Regularnie czyść powierzchnię styku elektrod.

Punktowe zgrzewanie oporowe paneli, gdy całkowita grubość wynosi 3 mm lub więcej

Aby naprawić wszystkie nowoczesne pojazdy Forda, sprzęt do zgrzewania punktowego oporowego musi być w stanie niezawodnie zgrzewać panele ze stali ocynkowanej io wysokiej wytrzymałości z trzema lub więcej warstwami, do całkowitej grubości 5 mm. Jeśli te wymagania nie są spełnione, ze względów bezpieczeństwa należy zastosować kałuże. Parametry elektryczne (prąd, rezystancja, ciepło) urządzenia do zgrzewania punktowego oporowego różnią się w zależności od rodzaju sprzętu. Dlatego też, mając na uwadze specyfikę procesu spawania, istotne jest stosowanie się do zaleceń producenta sprzętu.

Spawanie MIG/MAG

Ustawianie sprzętu i parametrów spawania

Wszelkie złącza spawane technologią MIG/MAG podczas produkcji pojazdu muszą być spawane tą samą technologią podczas procesu naprawy. Również podczas procesu naprawy niektóre spoiny punktowe muszą zostać zastąpione spawami kałużowymi.

W przypadku utrudnionego dostępu lub braku sprzętu spawalniczego do zgrzewania punktowego o odpowiedniej mocy (patrz wyżej) w przypadku całkowitej grubości panelu 3 mm lub większej, czasami punktowe zgrzewanie oporowe należy zastąpić spawaniem kałużowym podczas naprawy. W takim przypadku wymagane jest wydłużenie czasu, a co za tym idzie, należy wziąć pod uwagę surowsze wymagania dotyczące ochrony przed korozją.

Naprawa ze spawaniem może być przeprowadzona prawidłowo tylko wtedy, gdy sprzęt jest prawidłowo ustawiony i wszystkie parametry spawania są prawidłowe.

Sprzęt:

- Ustaw sprzęt zgodnie z instrukcjami producenta.

- Węże nie mogą być skręcone.

- Rdzeń musi być wolny od cząstek ściernych.

- Dysze gazowe muszą być wolne od żużla i kamienia kotłowego.

- Zwróć uwagę na jakość elektrody spawalniczej i zużycie gazu.

typ ciała:

- Sprawdź jakość łączonych powierzchni.

- Przygotuj odsłoniętą metalową powierzchnię w miejscu łączenia.

- Upewnij się, że odstępy są zachowane prawidłowo (tworzenie korzeni).

Uwagi dotyczące metodyki / technologii:

UWAGA: Zwiększona ilość ciepła wprowadzanego podczas spawania metodą MIG powoduje zniszczenie podkładu/cynku spoiny na znacznie większym obszarze niż w przypadku zgrzewania oporowego, co powoduje, że należy poświęcić znacznie więcej uwagi późniejszemu nakładaniu powłoki antykorozyjnej.

UWAGA: Aby mieć pewność, że spoina nie jest tylko złączem powierzchniowym, należy zawsze wykonać spoinę próbną.

- Podłącz przewód uziemiający w pobliżu miejsca spawania (upewnij się, że jakość kontaktu jest dobra).

- Wykonując spawanie kałużowe, należy rozpocząć spawanie od dolnego panelu, aby zapewnić odpowiednią penetrację.

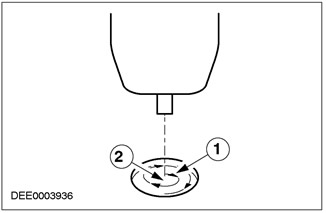

Spawanie kałużowe

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Kierunek spawania: poruszaj się po okręgu od wewnątrz na zewnątrz |

| 2 | - | Punkt rozpoczęcia spawania: środek otworu w panelu dolnym |

Połączenia lutowane

Nigdy nie zastępuj fabrycznych połączeń lutowanych żadnym innym typem złącza.

UWAGA: Aby uniknąć ryzyka korozji, należy usunąć wszelkie ślady topnika.

Połączenia lutowane wymagają szczególnie starannego przygotowania. Niezwykle ważne jest, aby łączone powierzchnie były dokładnie wyrównane i aby w miejscu łączenia została przygotowana czysta, goła metalowa powierzchnia.

Połączenia klejowe

Technologia klejenia jest coraz częściej stosowana w przemyśle motoryzacyjnym. Niektóre obszary ciała są coraz bardziej dotknięte. Wszystkie połączenia klejowe podczas procesu naprawy muszą zostać przywrócone.

Instrukcja obsługi i zasady bezpieczeństwa

- Podczas stosowania klejów lub uszczelniaczy zawsze postępuj zgodnie z instrukcjami producenta.

UWAGA: Postępuj zgodnie z instrukcjami bezpieczeństwa producenta.

- Kleje są substancjami chemicznymi i dlatego spełniają określone przepisy bezpieczeństwa.

Kołnierze klejone

- Kołnierze maski, tylnej klapy i drzwi są łączone podczas produkcji pojazdu i podczas napraw wielu modeli Forda.

- Połączenia te przeznaczone są głównie do celów uszczelniających (przeciw powstawaniu rdzy), a nie na siłę.

Połączenia wymagające siły

- Połączenia klejowe, które wymagają wytrzymałości, służą do wzmacniania wiązania, uszczelniania i ochrony przed korozją (np. 1991 Escort/Orion w tylnej części dachu, w pobliżu przejścia do słupka «Z»).

- Klej użyty do tego celu to żywica epoksydowa 2K.

Klejenie poszycia zewnętrznego dachu (Eskorta 1991)

Szklenie klejone

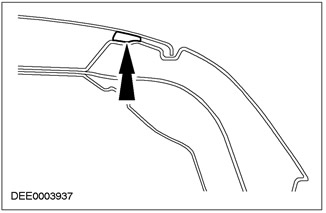

- W prawie wszystkich modelach przednia szyba jest przyklejana bezpośrednio do ramy okiennej na nadwoziu. Dodatkowo w większości wersji modeli szyby boczne i tylne są klejone.

- Szyby klejone są przede wszystkim ze względu na zapewnienie wytrzymałości spoiny klejowej. Wklejone oszklenie nadaje nadwoziu dodatkową sztywność skrętną.

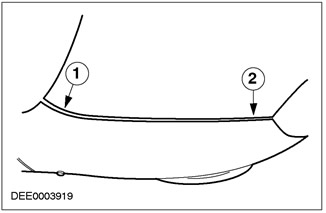

Klejenie na oknach z szybą klejoną

| Poz. | Nr części zamiennej | Nazwa |

| 1 | - | Gumowy pasek |

| 2 | - | rama okienna |

| 3 | - | Klej |

| 4 | - | szyba |

Demontaż i montaż okien ze szkłem klejonym

Zasady bezpieczeństwa

Aby zapobiec obrażeniom, należy zawsze przestrzegać następujących środków ostrożności:

- Używaj rękawic ochronnych.

- Używaj okularów ochronnych.

Przygotowanie

- Przed cięciem okna z klejoną szybą poluzuj i zdejmij wszystkie połączone części znajdujące się w zagrożonym obszarze cięcia, takie jak listwy wykończeniowe i listwy ozdobne, a także wszystkie połączenia elektryczne.

- Zamknij wszystkie pomalowane obszary, które znajdują się obok okna.

- Odetnij nadmiar kleju, np ułatwia to cięcie szkła.

- Zabezpiecz okna ustawione pionowo, aby nie wypadły.

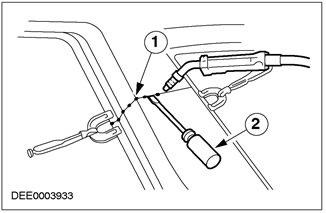

cięcie szyb okiennych

- Wytnij wzdłuż ścieżki kleju w łatwo dostępnych miejscach za pomocą narzędzia tnącego.

- Delikatnie prowadź narzędzie tnące po obwodzie okna, przecinając ścieg kleju.

- Unikaj dotykania ramy okiennej i kołnierza nadwozia.

- Użyj specjalnego «przyssawki», do wyjęcia szyby z otworu okiennego.

Ogólne przygotowania do zabiegu klejenia

- Postępuj zgodnie z instrukcjami producenta.

- Pozostałą warstwę kleju na metalowym kołnierzu przyciąć do wysokości ok. 1 mm. Nie dotykaj ani nie czyść później powierzchni tnącej.

- Ostrożnie napraw wszelkie uszkodzenia lakieru (nałóż podkład i warstwę nawierzchniową).

- W razie potrzeby wymień ograniczniki okien.

Klejenie szyb okiennych

- Nałożyć równą warstwę kleju na szybę lub kołnierz nadwozia.

- Włóż szybę do otworu okiennego i wyśrodkuj ją (Potrzebne 2 techników).

- Sprawdź luki.

UWAGA: Otwórz okna i drzwi, gdy okno jest pozostawione do wyschnięcia i nie ruszaj pojazdem (trzaskanie drzwiami tworzy nadciśnienie, które może spowodować poluzowanie okna).

Użyj taśmy samoprzylepnej, aby zapobiec wypadnięciu szkła.

Operacje końcowe:

- Podłącz wszystkie połączenia elektryczne i sprawdź poprawność działania elementów.

- Zainstaluj połączone elementy i sprawdź dokładność i niezawodność mocowania.

- Przeprowadź kontrolę wzrokową, aby upewnić się, że szczeliny i połączenia są równe.

- Całkowicie wyczyść szybę okienną.

Specjalne naprawy karoserii

odwróć górę

- Kabriolet znacznie różni się od «sedan». Te różnice dotyczą nie tylko jego wyglądu i funkcjonalności. Aby osiągnąć wymaganą stabilność, konieczne jest wzmocnienie konstrukcji.

- Projekt zamkniętego korpusu ze skorupą nie jest możliwy, ponieważ nie ma belek stropowych. Dlatego w celu zapewnienia wystarczającej stabilności (zwłaszcza w odniesieniu do sztywności skrętnej) Kabriolet wykorzystuje inną metodę. Osiąga się to poprzez zmiany konstrukcyjne istniejących elementów nadwozia «sedan» oraz montaż dodatkowych elementów wzmacniających.

Wzmocnienie obszaru progu drzwi

UWAGA: Jeśli uszkodzony pojazd zostanie umieszczony na stojaku do prostowania, a wszystkie jego elementy pozostaną na miejscu, nadwozie potrzebuje podparcia, aby odciążyć część ładunku.

Podczas wykonywania napraw nadwozia należy zwrócić uwagę na następujące cechy konstrukcyjne:

- Duża grubość materiału, np. w obszarze progu drzwi.

- Inne zachowanie podczas edycji.

- Wymagana jest szczególnie wysoka dokładność instalacji; np. do punktów mocowania składanego dachu.

- Podczas i po naprawie należy sprawdzić instalację dachu opuszczanego i przylegającej zabudowy, aby upewnić się, że są one wodoszczelne, odporne na hałas wiatru i prawidłowo zamknięte.

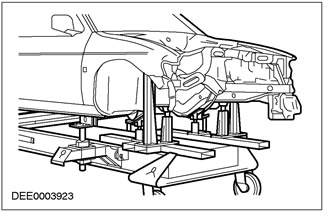

- Pojazdy terenowe («SUV-y»)

UWAGA: Jeżeli nadwozie jest przykręcone do podwozia, podczas prostowania należy sprawdzić wszystkie połączenia śrubowe między nadwoziem a podwoziem pod kątem uszkodzeń.

UWAGA: Jeżeli uszkodzenia nadwozia i podwozia są poważniejsze, należy zdjąć nadwozie z podwozia. Oba elementy są następnie edytowane oddzielnie.

- «SUV-y» mieć podwozie nośne, do którego przykręcona jest karoseria.

- Jeśli w trakcie naprawy okaże się konieczna edycja, stosuje się specjalne uniwersalne zestawy podpór lub stojaki prostujące.

Sprzęt ochronny i bezpieczeństwo pracy

- Podczas przeprowadzania napraw należy przestrzegać różnych wymogów bezpieczeństwa i przepisów prawnych. Przestrzegaj wszystkich przepisów BHP.

Środki ostrożności podczas spawania

Aby zapobiec ryzyku obrażeń, należy przestrzegać następujących środków ostrożności:

- Maska spawacza (ochrona twarzy)

- Ekran

- Rękawice ochronne

- Buty ochronne

- Odciąg oparów spawalniczych

Spawanie powinno zawsze odbywać się w dobrze wentylowanym pomieszczeniu. Gaśnica musi być zawsze w zasięgu ręki.

Ogólne środki ostrożności podczas wykonywania napraw karoserii

Przy piersi

- Uszczelniacz, ochrona podwozia itp. nie należy palić przy użyciu otwartego ognia. Powoduje to uwolnienie toksycznych gazów. Na przykład podczas spalania PCW uwalniane są gazy zawierające kwas solny. Z tego powodu podczas szlifowania, spawania lub lutowania zawsze używaj odpowiedniego ssania.

- Podczas pracy z materiałami zawierającymi rozpuszczalniki należy zawsze zapewnić dobrą wentylację, stosować ochronę dróg oddechowych i sprzęt ssący.

- Podczas cięcia, szlifowania lub prostowania metalu należy zawsze nosić ochronniki słuchu, np poziom hałasu może osiągnąć lub nawet przekroczyć 85 - 90 dB (A).

- Uważaj, aby nie patrzeć bezpośrednio w żadne laserowe systemy pomiarowe, takie jak te używane do pomiarów podłóg.

- Podczas wyjmowania elementów z samochodu zamontowanego na podnośniku należy zwrócić uwagę na zmiany położenia jego środka ciężkości. Podczas pierwszego umieszczania pojazdu na podnośniku należy pamiętać, że może być konieczne zabezpieczenie go przed przewróceniem.

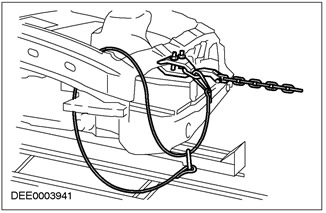

- Podczas prostowania łańcuchy i zaciski łańcuchowe należy zabezpieczyć linami zabezpieczającymi.

Przewód ochronny

Komentarze gości