Введение

Кузов играет значительную роль в возрастающей тенденции ко все более быстрой смене вариантов моделей. На различные группы клиентов сильно влияет конструкция и форма кузова. В то же самое время устойчивость кузова играет наиболее важную роль в обеспечении безопасности водителя и пассажиров. Облегченная конструкция, альтернативные материалы, композиционные материалы, пластики и соответствующие процессы соединения элементов - все эти конструктивные особенности характеризуют кузова современных автомобилей Ford.

При современных заводских технологиях кузова с каркасами безопасности (несущие кузова) могут изготавливаться почти без проблем. Информация о прочностных характеристиках, накопленная на базе многократного компьютерного моделирования, «крэш-тестов» (столкновений с препятствиями), испытаний материалов и анализа усовершенствования технологий, обеспечивает высокое качество продукции компании Ford. При выполнении ремонтов обязательно следует придерживаться всех заводских стандартов качества. Это требует наличия хорошего оснащения станции технического обслуживания и придает особенное значение квалификации техников станции технического обслуживания. Для обеспечения высококачественного ремонта кузова обязательно наличие знания используемых заводских технологий и постоянное обучение новым методам и технологиям ремонта. Руководства по ремонту, посвященные конкретным моделям, и описание общих методик выполнения ремонта оказывают неоценимую помощь при выполнении ремонта кузова.

Конструкция кузова становится все более и более сложной, в результате чего изменяются темы, рассматриваемые в Руководстве по ремонту кузова. В будущем в общем разделе будут описываться только наиболее важные ремонтные процедуры и методики. Предполагается наличие обширных знаний основных методов и технологий выполнения ремонта. Например, ремонтные действия, которые повторяются, будут применимы ко всем моделям автомобилей и будут описываться в общем разделе. Разделы руководств по ремонту кузова, посвященные конкретным моделям, будут показывать только наиболее важные ремонтные действия или привлекать внимание к специфическим особенностям. Специальные учебные курсы для новых моделей предоставят дополнительную практическую информацию, а также дадут советы и описание приемов ремонта кузова.

Несущий кузов (объединенный с рамой)

Конструкция с несущим кузовом прочно утвердилась на автомобильном рынке.

Ее главные преимущества это:

- Максимальная безопасность для водителя и пассажиров.

- Значительное уменьшение массы.

- Экономичность технологии изготовления.

Несущий кузов дополняется отдельными сборочными единицами, такими как двери, капот, бамперы и т.д. После сборки эта конструкция особенно выгодна в отношении устойчивости и жесткости, при этом наблюдается:

- Устойчивость зоны размещения пассажиров.

- Точно заданный характер деформации спереди и сзади.

- Дополнительная поперечная устойчивость.

- Высокая жесткость при кручении.

- Высокая прочность на изгиб.

При выполнении ремонта следует соблюдать следующие инструкции:

- Правочные работы следует выполнять только при полностью собранном кузове.

- Не вырезайте вклеиваемые окна при выполнении правки.

- Не допускайте возникновения напряжений в кузове.

- Если возможно, в процессе ремонта сохраните кузов собранным.

Конструкция с несущим кузовом

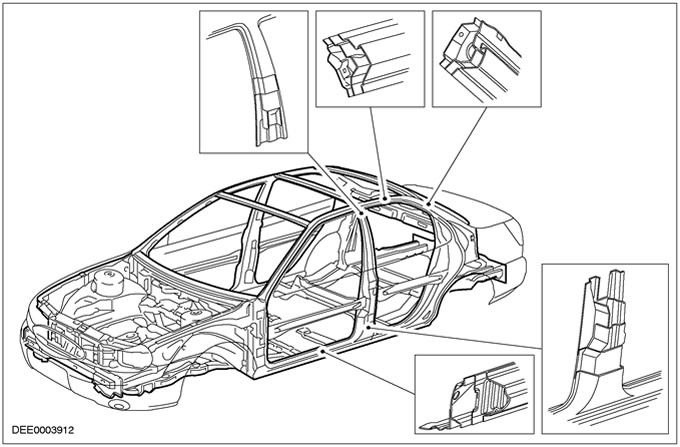

Особенности конструкции с несущим кузовом

Для каждой конструкции кузова первостепенную роль играют безопасность водителя и пассажиров. Кузов имеет два ключевых способа обеспечения безопасности:

- Каркас безопасности

- Зоны смятия

Каркас безопасности

Каркас безопасности характеризуется следующими конструктивными особенностями:

- Устойчивые стойки, дверные пороги и профили дверей.

- Встроенная противоударная защита в дверях.

- Двери рассчитаны на открытие даже в случае чрезмерного деформирования.

Зоны смятия

Каркас безопасности защищается посредством передних и задних зон смятия с четко заданными характеристиками деформации. Зоны смятия служат для следующих целей:

- Динамическое поглощение деформирующих сил.

- Защита зоны размещения пассажиров.

Всегда следуйте инструкциям по выполнению ремонта, описанным в литературе для станций технического обслуживания, особенно при выполнении ремонта в зоне смятия. Несоблюдение этих инструкций в некоторых ситуациях может оказать серьезное влияние на безопасность автомобиля. Например, никогда не следует делать никакие резы в непосредственной близости от мест крепления опор моста, и при этом не следует беспорядочно приваривать какие-либо ребра жесткости. После выполнения работ должны быть неукоснительно соблюдены все предписанные правила техники безопасности.

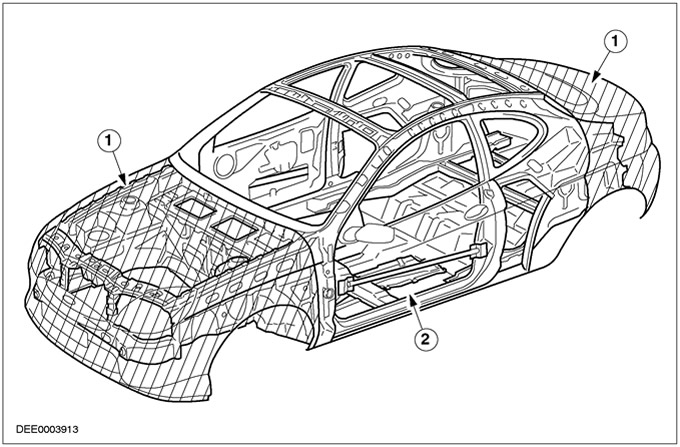

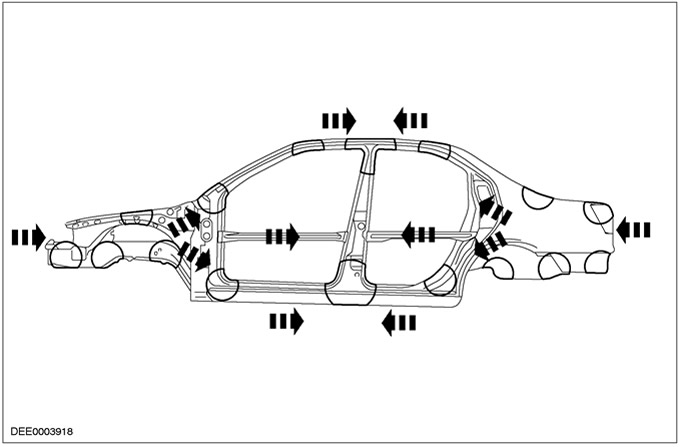

Зоны смятия - Каркас безопасности (зона размещения пассажиров)

| Поз. | № Запасной Части | Наименование |

| 1 | - | Зона смятия |

| 2 | - | Каркас безопасности (зона размещения пассажиров) |

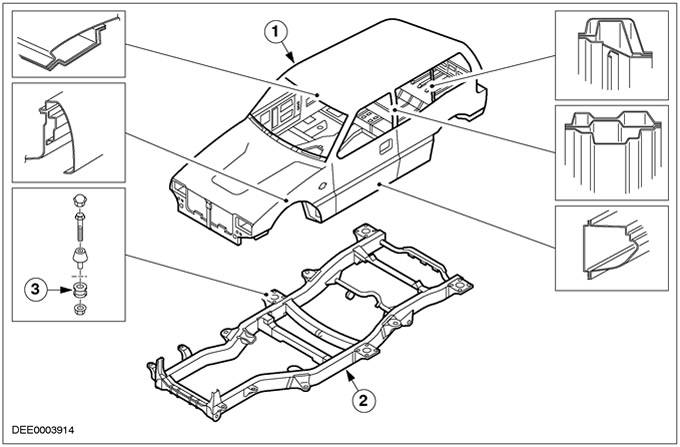

Автомобили для бездорожья («внедорожники»)

Конструкция кузова «внедорожников» отличается от конструкции с несущим кузовом наличием 2-секционной конструкции кузова. Чрезвычайно устойчивая рама шасси образует основание, к которому крепятся все элементы автомобиля, такие как мосты, двигатель и т.д. Собственно кузов крепится к раме шасси болтами. Эта конструкция имеет следующие преимущества:

- Высокая полезная нагрузка и большая грузоподъемность прицепа.

- Превосходные прочностные характеристики для использования при бездорожье.

- Очень большой дорожный просвет.

Если «внедорожник» должен быть подвергнут какому-либо ремонту, следует учесть следующие примечания:

- Общеизвестно, что оба лонжерона рамы должны располагаться параллельно друг другу.

- При необходимости перед правкой рамы шасси с нее следует снять кузов с болтовым креплением к раме.

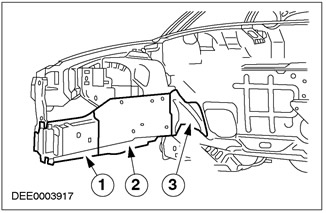

Конструкция автомобиля для бездорожья

| Поз. | № Запасной Части | Наименование |

| 1 | - | Кузов |

| 2 | - | Рама |

| 3 | - | Болтовое соединение |

Высокопрочная низколегированная сталь

Общая информация

- Высокопрочная низколегированная сталь используется в кузовах автомобилей Ford главным образом для изготовления балок, соединительных пластин, опор и стоек.

- Главы, посвященные конкретным моделям, объясняют, где используется высокопрочная низколегированная сталь.

Специфические особенности высокопрочной низколегированной стали:

- Более сильная тенденция к сохранению деформированной формы.

- Для правки требуется большее усилие.

- В результате наличия тенденции к сохранению деформированной формы, любые деформированные элементы при работе на правочном прессе должны быть хорошо растянуты сверх исходного состояния.

- Все инструменты, используемые для поверхностного снятия металла (например, при выфрезеровании точечных сварных швов), имеют уменьшение ожидаемого срока службы вследствие более высокой степени твердости.

- Не прикладывайте тепло при выполнении правочных работ, т.к. потеря механической прочности может происходить уже при температуре приблизительно 400° C.

- В процессе изготовления закаленная сталь достигает своей окончательной твердости, когда ее помещают в окрасочную печь.

|

Тип стали |

Специальные свойства |

Низколегированный тонкий листовой металл - оцинкованный тонколистовой металл - цинк - цинк-никель |

Тонколистовой металл с цинкованием посредством пламени - оцинкованный - цинкование с алюминием |

|

Высокопрочная низколегированная сталь |

Очень хорошая пластичность на штампованных панелях сложной формы или в зонах низкой устойчивости (например внутренняя панель двери или колесная арка) |

180 |

180 |

|

Закаленная сталь (печная закалка) |

Хорошая пластичность; достигается дополнительная поверхностная твердость в комбинации с термообработкой (окрашивание) (например, плоские элементы, подобные наружной панели двери или капоту). |

180, 220, 260, 300 |

180, 220, 260 |

|

Легированная сталь с содержанием фосфора |

Хорошая упругость на штампованных элементах в зонах средней устойчивости (например, колесная арка) |

220, 260, 300 |

220, 260, 300 |

|

Низколегированная сталь |

Высокая степень жесткости для несущих элементов кузова |

260, 300, 340, 380, 420, 460 |

340, 380, 420 |

|

Изотропная сталь |

Хорошая упругость в зонах средней устойчивости в результате наличия высоких характеристик растяжения и изотропных деформационных свойств (например, плоские элементы, подобные наружной панели двери, капоту) |

220, 260 |

260, 300, 340 |

Таблица: Минимальный предел прочности при растяжении для высокопрочной низколегированной стали в Н/мм2

Высокопрочная низколегированная сталь (пример: Mondeo)

Антикоррозионная защита

Повреждение при столкновении и диагностика. Общие примечания:

- Точная диагностика размера повреждения обеспечивает правильное планирование ремонта.

- Не выполняйте сварку дополнительных усилительных пластин.

- Все виды ремонта кузова следует выполнять в соответствии с рекомендациями, изложенными в Руководстве по ремонту кузова.

- При выполнении ремонта кузова следует принять во внимание характеристики устойчивости и прочности кузова. Рамы несущих кузовов имеют точно заданный характер деформации, на который не должны воздействовать никакие виды ремонта.

- Например, зоны смятия поглощают большую долю энергии при столкновении. Если в этих зонах используются какие-либо непрофессиональные методы или технологии ремонта, это может стать угрозой безопасности автомобиля.

Скрытое повреждение

- Наряду с отслеживанием внешних признаков, таких как отслоение краски, обязательно следует выполнять проверку на наличие скрытого повреждения кузова или деформации, которая не видна с наружной стороны. Для получения точной оценки повреждения скрытых элементов кузова часто необходимо снимать большие присоединяемые элементы, такие как бамперы и внутренние крылья.

Заданные места деформирования

- При оценке повреждения кузова всегда следует проверять заданные места деформирования кузова. Заданные места деформирования - это преднамеренно «ослабленные сечения», создаваемые посредством местного изменения формы сечения, которые первыми будут подвергаться воздействию внешних сил.

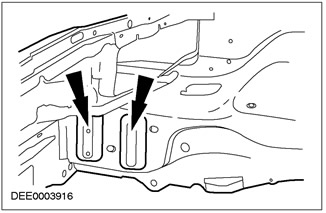

Заданные места деформирования - посредством специального изменения формы панелей кузова

Заданные места деформирования - посредством использования различной толщины материала

| Поз. | № Запасной Части | Наименование |

| 1 | - | Толщина материала 2,0 мм |

| 2 | - | Толщина материала 3,0 мм |

| 3 | - | Толщина материала 1,75 мм |

Узловые сварные швы

- Узловые сварные швы - это ключевые места в каркасе кузова автомобили. Признаки повреждения, такие как отслоение краски в зоне узловых сварных швов, часто являются очевидным признаком существенного повреждения. По этой причине при оценке повреждения следует очень тщательно проверять на наличие каких-либо признаков повреждений все части кузова, соединяемые узловым сварным швом.

Действие сил в зоне узловых сварных швов)

Величина зазоров

- Величина зазоров предлагает другой вариант диагностики посредством визуального осмотра. Если налицо какие-либо изменения или нарушение взаимоположения кромок, это обычно указывает на неправильность размеров проблемной запасной части.

Изменения в величине зазоров

- Поз.##№ Запасной Части##Наименование

- 1##-##Слишком широкий зазор

- 2##-##Слишком узкий зазор

Влияние столкновения на кузов

ПРИМЕЧАНИЕ: Элементы автомобиля, такие как полуоси и приспособления для крепления прицепа (трейлера), передают силы. Если автомобиль подвергнулся удару сзади, тогда следует полностью проверить все подсоединяемые элементы кузова и механические элементы (например опоры коробки передач). Следует проверить электронные блоки, чтобы убедиться в правильности их работы.

Кроме того, возможно установить всю величину повреждения, начиная с направления и величины сил удара. Это однако требует обширных знаний, касающихся конструкции кузова.

- Если, например, удар пришелся на передний левый лонжерон, правый лонжерон вследствие жесткости конструкции кузова (наличие поперечины) обычно также подвергается воздействию. Часто длина этого лонжерона не будет изменяться, но вследствие жесткости конструкции кузова он может переместиться из своего исходного положения (часто только очень незначительно). Если присутствуют какие-либо отклонения, обычно это может обнаружиться при проверке величины зазоров между дверью и крылом или при проверке на наличие изменений размеров.

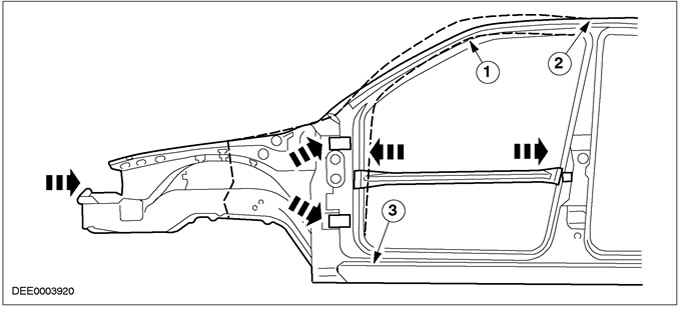

- В случае более серьезных ударов передок кузова не может поглощать всю энергию удара, а зона размещения людей также деформируется. Здесь энергия удара передается через лонжерон к стойке «А» (см. схему). В результате это приводит к деформациям в зоне крыши и дверного порога.

- Кузов реагирует на боковые удары совершенно иначе, когда имеется какая-либо зона смятия. Поскольку зона размещения людей чрезвычайно устойчива, в месте удара имеются сравнительно незначительные местные деформации. Однако, силы удара передаются к полу автомобиля, что часто приводит к повреждению, так называемого, «бананового вида», когда автомобиль при деформировании принимает форму банана по длине его продольной оси.

Энергия удара передается через лонжерон к стойке «А»

| Поз. | № Запасной Части | Наименование |

| 1 | - | Зона деформации - брус крыши |

| 2 | - | Зона деформации - крыша |

| 3 | - | Зона деформации - порог двери |

Измерение под днищем

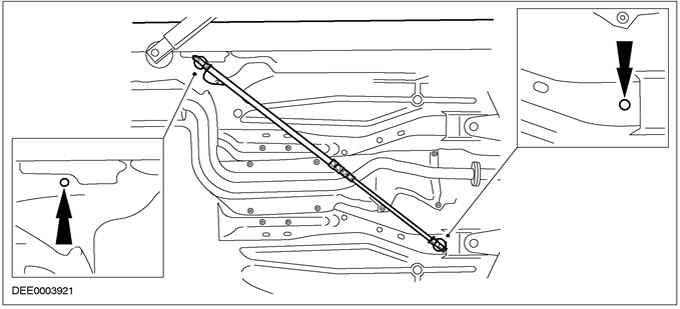

Измерения с использованием циркуля

- Циркуль - это очень полезный прибор для проверки нижней части автомобили (под днищем). Его можно использовать, чтобы определить отклонения в размерах по длине и ширине (но не по высоте) посредством сравнительных измерений и диагональных измерений. Для этой цели всегда выбираются опорные точки кузова из перечня данных с размерами рамы кузова.

Измерения симметрии с использованием циркуля

Обмеры кузова

Варианты измерения

- Сравнительные измерения также можно делать на наружной стороне кузова. В зависимости от повреждения можно выполнить сравнительные и диагональные измерения, используя циркуль, телескопическую штангу, рулетку или линейку.

ПРИМЕЧАНИЕ: При проверке на наличие изменения размеров с обеих сторон следует выбрать одинаковые опорные точки (например, отверстия, кромки, буртики и т.д.).

- Все важные наружные размеры кузова перечисляются в описании ремонтов кузова для конкретных моделей.

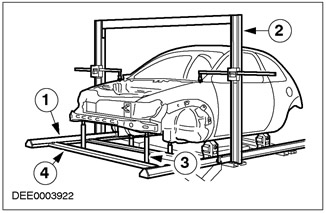

Измерения с использованием измерительного/ правочного стенда.

- Измерительный/ правочный стенд требуется для выполнения точных обмеров пола кузова. Системы измерения делятся на категории по принципу их действия:

- Механическая измерительная система

- Оптическая измерительная система

Быстрые и точные результаты измерения можно получить, используя компьютеризованные измерительные системы.

Для определения размеров по длине, ширине и высоте требуется, минимум, три неповрежденных измерительных точки, расположенные на полу.

В некоторых случаях это может означать создание доступных точек измерения. Все эти измерительные системы можно использовать для выполнения измерений кузова, при условии наличия соответствующего оборудования.

Измерительное приспособление для измерений кузова

| Поз. | № Запасной Части | Наименование |

| 1 | - | Основная рама |

| 2 | - | Мерная линейка |

| 3 | - | Телескопическая измерительная штанга с измерительным щупом |

| 4 | - | Измерительный мостик |

Стенд для выверки

Планирование ремонта

Перед началом ремонта необходимо принять следующие решения:

- Автомобиль нуждается в установке на правочный стенд или его можно выправить другим способом?

- Пол нуждается в выполнении замеров?

- Агрегаты, подобные двигателю или мостам, нуждаются в снятии?

ПРИМЕЧАНИЕ: Предпочтительно отремонтировать элементы кузова, а не заменять их, т.к. это позволит избежать повреждения всей обечайки кузова. Какие элементы кузова нуждаются в замене?

- Которые элементы кузова могут быть отремонтированы?

Получение запасных частей

Доступность запасных частей часто определяет, насколько легко может быть выполнен ремонт кузова. Рекомендуется следующая процедура:

- Получите все данные по автомобилю, включая тип, идентификационный номер автомобиля, код отделки, буквы идентификации двигателя, данные о первичной регистрации и т.д.

- Определите все металлические элементы, которые нуждаются в замене.

- Определите все подсоединяемые элементы, которые нуждаются в замене, включая малые элементы подобные заклепкам, зажимам и т.д.

- После получения всех запасных частей проверьте их на автомобиле, чтобы удостовериться в том, что они правильны и укомплектованы.

Ремонт с правкой

Ремонты с правкой часто требуются для восстановления первоначальной формы кузова после столкновения. Это можно сделать, используя:

- Стенды для выверки положения

- Универсальный стенд для правки и измерения

- Сварочный стенд

Чтобы обеспечить профессиональное выполнение ремонта и правильность всех размеров после выполнения ремонта, необходимо учесть следующие моменты.

Структура:

- Последовательность ремонта зависит от индивидуального плана ремонта (учет любой необходимой работы по разборке).

- Очистите зоны присоединения.

- Закрепите автомобиль на соответствующем стенде таким образом, чтобы в нем не возникли повреждения.

- Подоприте агрегаты, чтобы снять напряжения с кузова.

- Остановитесь, по крайней мере, на трех измерительных/ опорных точках, которые не повреждены и насколько возможно далеко расположены друг от друга (для основной регулировки).

- Проверьте размеры измерительных/ опорных точек.

Правка:

ПРИМЕЧАНИЕ: Постоянно в процессе правки проверяйте размеры и зазоры.

- Правка кузова всегда производится в направлении, противоположном направлению удара. Всегда выполняйте правку при полностью собранном кузове (не вырезайте заранее никакие элементы). Выполняйте правку в несколько стадий. Это предотвращает риск сверхрастяжения или разрыва сварных соединений. При каждом восстановлении формы в процессе вытягивания постукивайте алюминиевым молотком, чтобы снять напряжения (в зонах заданных мест деформирования, вмятин, сварных соединений и т.д.)

Специфические особенности:

- Высокопрочная низколегированная сталь имеет большую тенденцию к сохранению ее деформированной формы.

- При необходимости при выполнении правки откройте двери или капот.

- Никогда не прикладывайте тепло при выполнении правки.

- Следуйте инструкциям, данным в разделе «Защитное оборудование/ техника безопасности при выполнении ремонта».

Отрезание элементов кузова

В зависимости от того, какие элементы подсоединяются, для вырезки/ отделения частей кузова подходят различные инструменты.

ПРИМЕЧАНИЕ: Все другие элементы, такие как оборудование салона, оконное стекло и т.д., следует защитить от разбрасываемых искр.

ПРИМЕЧАНИЕ: Убедитесь в правильности настройки глубины фрезерования, чтобы предотвратить ослабление остающегося фланца.

Выфрезеровка точечных сварных швов

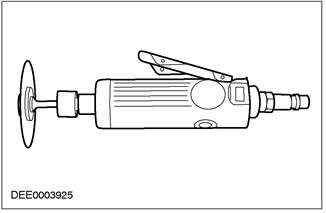

Торцевой шлифовальный круг

ПРИМЕЧАНИЕ: Используйте защитную одежду. Защитите любую уязвимую часть кузова или стеклянные зоны от разбрасываемых искр. Удалите взрывчатые материалы из соседних близкорасположенных зон.

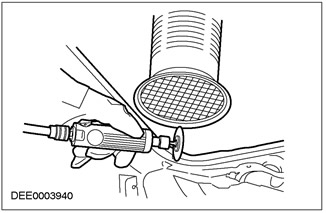

- Любые точечные сварные швы, которые недоступны для выфрезерования (диаметр > 8 мм) должны быть выфрезерованы, используя торцевой (стержневой) абразивный круг. То же самое относится к точечным и простым сварным швам, выполненным по технологии MIG.

Торцевой (стержневой) абразивный круг

Отделение резанием

ПРИМЕЧАНИЕ: Расположенные ниже («подлежащие») металлические элементы, жгуты электропроводки, шланги и т.д. не должны быть повреждены - при необходимости заранее снимите их.

- Пилы для кузовных работ особенно универсальны и поэтому хорошо подходят для разделения элементов кузова отрезанием.

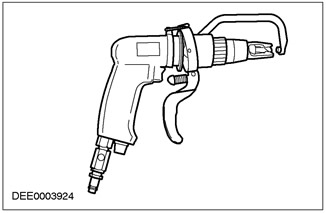

Пила с коротким ходом

- Элементы кузова обычно отделяются, используя пилу с коротким ходом. Она оказывается очень гибкой даже в зонах, где доступ очень ограничен.

Пила с коротким ходом

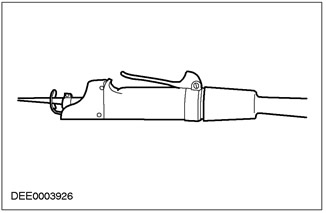

Пила с возвратно-поступательным движением

- В дополнение к пиле с коротким ходом также может использоваться пила с возвратно-поступательным движением. Используя ее можно делать узкие и прямые резы на точную глубину.

- Срок службы полотна можно существенно увеличить, охлаждая полотно маслом. Всю стружку, образующуюся при пилении, всегда следует удалять из полостей (используя отсос), чтобы предотвратить риск коррозии.

- Если на элементе, который должен быть отрезан, имеются какие-либо паяные соединения, используйте сварочную горелку, чтобы равномерно нагреть элемент до расплавления пайки. Затем отделите «старый» элемент.

Пила с возвратно-поступательным движением

Выполнение ремонта

Полная замена

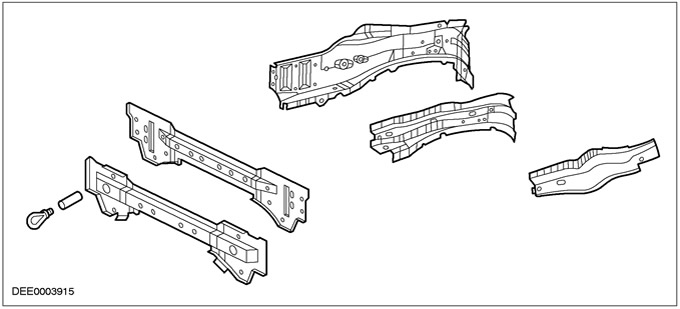

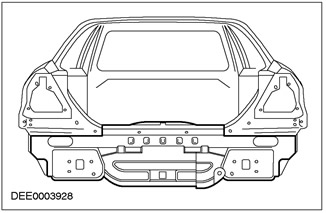

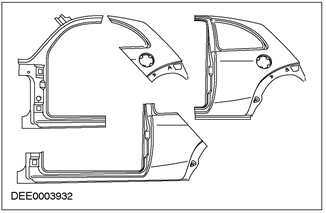

- При полной замене весь поврежденный «старый» элемент отделяется в местах его исходных соединений и затем устанавливается новый элемент целиком. На следующем рисунке показана замена панели задка на новую (Mondeo).

Замена панели задка на новую (Mondeo)

Секционная замена

- В многих случаях имеется технический и экономический смысл в выполнении секционной замены. Два главных соображения - это, во-первых, сохранение полной исходной конструкции кузова, и во-вторых, сведение стоимости ремонта к минимуму.

- Имеются три различных способа секционной замены:

Стыковые соединения

- Новый элемент и старый элемент соединяются непрерывным сварным швом по технологии MIG.

- Стыковые соединения обычно используются при секционной замене элементов силового набора и стоек или при отделении элемента с коротким резом.

Стыковое соединение

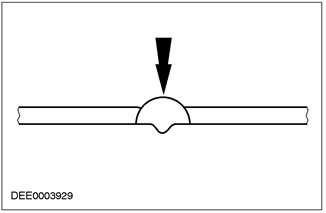

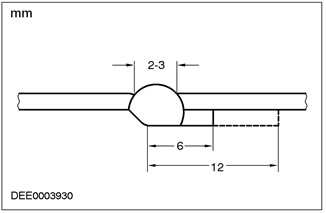

Перегибание кромки

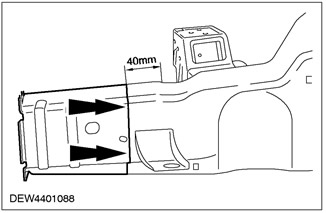

ПРИМЕЧАНИЕ: Хотя перегибаемой кромки составляет 12 мм, только 10 мм следует дать в качестве припуска на новый элемент. Это автоматически создает заданный сварочный зазор между кромкой «старой» панели и кромкой новой панели. Перед установкой нового элемента созданная кромка уменьшается до 6 мм по причинам защиты от коррозии.

- Перегибание кромки главным образом делается на «старом» элементе, который все еще подсоединен. «Старый» элемент и новый элемент соединяются прерывистым швом.

Перегибание кромки

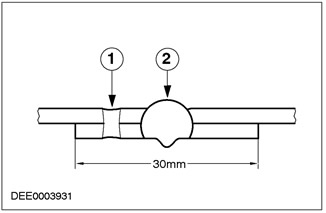

Металлическая подкладная полоса

- Металлическая подкладная полоса (шириной приблизительно 30 мм) из оставленного «старого» элемента или нового элемента приваривается точечной сваркой к тыльной стороне соединения.

ПРИМЕЧАНИЕ: Перегибание кромки или металлические подкладные полосы обычно используются при более длинных резах.

ПРИМЕЧАНИЕ: При секционных заменах резы для отделения всегда следует делать как можно короче. В главах, посвященных конкретным моделям, показываются только резы по линиям отрезания.

- Не делайте никакие резы около усиления или по зонам заданной деформации.

ПРИМЕЧАНИЕ: Не начинайте отрезание «старого» элемента до тех пор, пока не будет доставлен новый элемент (ремонтные секции могут варьироваться в размерах).

- Для секционного ремонта имеются специальные ремонтные секции, и они отдельно перечисляются в Микрофише по запасным частям.

Металлическая подкладная полоса

| Поз. | № Запасной Части | Наименование |

| 1 | - | Контактная точечная сварка |

| 2 | - | Прерывистый сварной шов по технологии MIG |

Ремонтные секции панелей - Ford Ka

Секционная замена - лонжерон, Ford Puma

Подготовьте «старые» элементы, которые остаются на автомобиле/ новые элементы.

- Восстановите начальную форму соседней поверхности любых вдавленных частей кузова, которые должны остаться на автомобиле, используя молоток и ответный инструмент (обеспечивает соответствие формы «старого» элемента и нового элемента). Удалите, используя угловую шлифовальную машинку, точечные или иные сварные швы.

- Отрежьте новые элементы в соответствии с формой.

- При необходимости пробейте или просверлите отверстия для точечной сварки.

ПРИМЕЧАНИЕ: Не используйте сварочную горелку для снятия остатков лакокрасочного покрытия (тепло может вызвать деформацию металла).

- С обеих сторон зачистите все соединительные фланцы до чистого металла. Не используйте для этой цели угловую шлифовальную машинку (это может ослабить металл и повредить цинковый слой). Соответствующие инструменты: вращающаяся проволочная щетка, ленточно-шлифовальная машинка или пластиковый диск.

- Исключая паяные соединения, обильно нанесите сварочный грунт на все сварочные фланцы.

- Перед использованием грунт следует хорошо размешать.

ПРИМЕЧАНИЕ: При использовании аэрозолей соблюдайте осторожность, чтобы не загрязнить соседние зоны при распылении аэрозоля.

ПРИМЕЧАНИЕ: За дополнительной информацией обратитесь к Разделу 501-25B «Ремонт кузова - Защита от коррозии».

Установите новый элемент.

Следует убедиться в том, что новый элемент точно соответствует предписанным размерам. Соответствующее оборудование:

- Стенд для выверки положения

- Универсальная измерительная система

- Сборочный стенд

- Линейка или рулетка

- Циркуль

- Размеры рамы можно найти в руководствах по ремонту, посвященным конкретным моделям.

ПРИМЕЧАНИЕ: На этой стадии должны быть установлены любые подсоединяемые элементы кузова, которые требуют точности выверки и установки, например, бамперы, уплотнения, фары, задние фонари и элементы замка в сборе. Если это не сделать аккуратно, это может привести к протечкам воды, проникновению шума ветра и значительного объема последующих работ.

Убедитесь в том, что края совмещены с соседними элементами и проверьте правильность зазоров (сравните левую и правую стороны). Удостоверьтесь в сохранении формы автомобиля.

Закрепление нового элемента

ПРИМЕЧАНИЕ: Потребность в последующих работах может быть значительно уменьшена, если выверка положения и сварка прихваточными швами выполняется с должной аккуратностью.

В зависимости от доступности имеются следующие методы закрепления:

- Пассатижи (комплект)

- Винтовой зажим (комплект)

- Самонарезающие винты

- Прихватки

Используйте кернер или отвертку, чтобы обеспечить совмещение краев профилированных элементов при секционной замене. Край затем приваривается прихваточными швами, чтобы обеспечить правильность его положения.

Выверка положения и сварка прихваточными швами

| Поз. | № Запасной Части | Наименование |

| 1 | - | Прихватки |

| 2 | - | Использование отвертки для выверки положения |

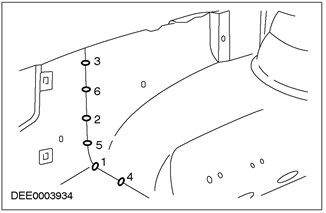

Более длинные соединения обычно свариваются прихваточными швами, чтобы предотвратить деформирование панели. Важно варить швы-прихватки в правильной последовательности (см. схему).

Приварите новый элемент, следуя инструкциям, указанным в руководстве по ремонту. Прочитайте и возьмите на заметку замечания, изложенные в гл. «Ремонты со сваркой и пайкой».

Правильная последовательность сварки прихваточными швами

Последующие ремонты/ защита от коррозии

Этот пункт, в основном, посвящен следующей работе:

- Зачистка сварных швов и при необходимости заполнение их свинцом.

- Грунтовка оголенного металла.

- Герметизация сварных швов.

- Нанесение защитного покрытия на днище.

- Установка демпфирующей облицовки.

- Заполнение полостей пенопластом.

ПРИМЕЧАНИЕ: За дополнительной информацией обратитесь к Разделу 501-25A / 501-25B / 501-25C / 501-25D / 501-25E / 501-25F / 501-25G. «Ремонт кузова - Защита от коррозии»

- Мастика для полостей (при окрашивании).

Обстукивание (рихтовка) панелей

Типы стали, используемой при изготовлении кузова

- Кузова автомобилей изготавливаются из тонколистовой стали с толщиной в пределах от 0,5 до 2,75 мм. Имеются два главных типа:

- Кузовные панели из качественной штампованной стали

- Высокопрочная низколегированная сталь

- Кузовные панели из качественной штампованной стали:

- Эти кузовные панели более мягкие и более легко штампуются. Они чрезвычайно хорошо растягиваются и поэтому не восприимчивы к нежелательному растрескиванию.

- Высокопрочная низколегированная сталь:

- Высокопрочная низколегированная сталь намного более стойкая к штамповке или иной обработке, чем, например, сталь ST14. Она также имеет более высокий предел прочности при растяжении.

Основные принципы обстукивания панелей

- Перед выполнением каких-либо секционных замен или полных замен кузовных панелей всегда тщательно проверяйте, может ли поврежденная панель(и) быть исправлена методом обстукивания.

- Обстукивание (рихтовка) панели - это обычно самый простой и наиболее экономический метод ремонта поврежденной панели.

Примеры применения различных технологий обстукивания панели:

- Алюминиевый молоток и деревянный молоток

- Преимущество: низкая вероятность сверхрастяжения панели.

- Используется для ремонта малых впадин на панелях, доступ к которым имеется с обеих сторон.

- Эти два инструмента для обстукивания панелей обычно используется для «финишных ремонтов».

«Тонкая» правка с помощью алюминиевого молотка и универсального подкладного штампа

Молоток с подвижным ударником

- Если доступ к поврежденной панели имеется только с наружной стороны, чтобы восстановить форму панели, используйте молоток с подвижным ударником. Диски или шпильки, необходимые для установки молотка с подвижным ударником, привариваются к оголенной металлической поверхности. Вмятины в панели можно выправить, используя управляемое воздействие молотка с подвижным ударником.

Термообработка панелей

- Обычно неизбежно, что в результате механической деформации некоторые части панелей кузова показывают наличие избыточного материала. Если имеются какие-либо зоны избыточного материала, это вызывает ограниченную потерю устойчивости вследствие наличия различий в натяжении материала. Эти местные зоны потери устойчивости можно стабилизировать, выполняя термообработку.

ПРИМЕЧАНИЕ: Это правило не распространяется на высокопрочную низколегированную сталь.

Правило: Правка панелей термообработкой уменьшает количество избыточного материала в большей степени, чем первоначальное растяжение.

Различные методы термообработки

ПРИМЕЧАНИЕ: В зависимости от количества избыточного материала используются различные методы термообработки.

- Правка с использованием пламени

- Если излишек материала наблюдается в значительной зоне, используется сварочная горелка (размер горелки 0,5 - 1,0 мм). Используйте слабое пламя.

- Поверхность металла кратко нагревается пятнами и затем сразу же охлаждается влажной губкой.

- Требование: Умение правильно обращаться со сварочной горелкой и знание цветов отжига стали.

- Преимущество: Отсутствие повреждений поверхности металла.

- Правка с использованием пламени в комбинации с молотком и ответным инструментом

ПРИМЕЧАНИЕ: Эффективность правки увеличивается за счет ускорения нагревания и охлаждения.

- Если излишек материала сконцентрирован, тогда эффективность правки можно увеличить, аккуратно используя после нагревания алюминиевый или деревянный молоток.

- Требование: Способность распознавать напряженное состояние материала, наблюдая за поверхностью, которая подлежит правке.

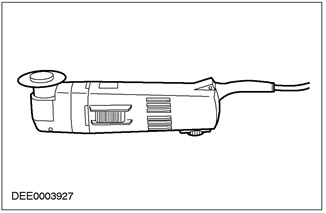

- Правка с использованием угольного электрода

- Если зоны панели доступны только с одной стороны или панель только слегка потеряла устойчивость, предпочтительным методом правки является правка с использованием угольного электрода.

- Требование: Оголенная металлическая поверхность.

- Недостаток: Наличие царапин и упрочнение поверхности.

- Правка с использованием медного электрода

- Мелкие, острые вмятины, которые обращены наружу, можно устранить, используя медный электрод.

- Правка с использованием пламени и фасонных напильников для кузовных работ

ПРИМЕЧАНИЕ: При правильном использовании этот метод можно использовать, не снимая все присоединяемые элементы (обшивку крыши, жгуты электропроводки и т.д.).

- Малые вмятины (только с незначительным растяжением): При обработке краев вмятины по спирали в направлении внутрь вмятина нагревается ацетиленокислородной горелкой (размер горелки 1 - 2 мм, избыточное газовое пламя) до температуры приблизительно 250° C.

- Быстрая работа кузовным напильником отводит тепло от граничной зоны и так до тех, пока вмятина не выправится. Предпочтительно чередовать работу двумя напильниками. Это увеличивает количество тепла, которое можно отвести.

Заполнение панелей свинцом

Заполнение панелей свинцом - это наилучший метод ремонта для правки соединений при секционном ремонте или для устранения малых зон неровностей на поверхности панели. Преимущества:

- Превосходное схватывание с оголенными металлическим поверхностями.

- Очень хорошие формовочные свойства.

- Хорошие свойства для восстановления формы.

- Постоянная форма.

- Тепловое расширение - такое же, как у стали.

ПРИМЕЧАНИЕ: Сплав с оловом: PB 25 % / 75 %. Используйте отсосы. Оборудования для обеспечения дыхания.

Процесс: Обстучите молотком накладываемый свинцовый груз перед окончательной его доводкой, чтобы удалить пузыри воздуха.

Ремонт со сваркой и пайкой

Меры предосторожности

ПРИМЕЧАНИЕ: Обратитесь к примечаниям, данным в гл. «Защитное оборудование/ техника безопасности при выполнении работ».

- Отсоедините провод массы аккумулятора и закройте клемму, чтобы предохранить электронные модули автомобиля (ABS, подушки безопасности и т.д.).

- Не допускайте контакта электронных блоков или магистралей с «массой» или сварочным электродом.

- Снимите аккумулятор перед выполнением сварки поблизости от него.

- Будьте предельно аккуратны при сварке около топливного бака или других элементов, которые содержат топливо. Если для получения доступа для выполнения сварки должны быть отделены заливная горловина или топливопровод, следует опорожнить и снять топливный бак.

- Никогда не выполняйте сварку или пайку любого типа на элементах заправленной системы воздушного кондиционирования. То же самое справедливо, если имеется риск нагревания системы воздушного кондиционирования.

- Подсоедините соединение заземления электросварочного оборудования прямо к тому элементу, который должен быть приварен. Убедитесь в отсутствии электроизолирующих элементов между соединением заземления и местом сварки.

- Соседние элементы автомобиля и рядом стоящие автомобили следует оградить от разбрасываемых при сварке искр и воздействия тепла.

Контактная точечная сварка

90 % сварных швов при изготовлении автомобиля выполняются контактной точечной сваркой. Как правило, для ремонта должна использоваться та же методика соединения, которая используется при изготовлении автомобиля. Количество и диаметр точек сварки при ремонте должны быть теми же, что и при изготовлении автомобиля. Альтернативную технологию соединения можно использовать только в исключительных случаях.

Настройка оборудования и параметров сварки

Оборудование:

- Для настройки оборудования следуйте инструкциям изготовителя оборудования.

- Выберите правильные держатели электродов (как можно короче).

- Точно выверьте положение держателей электродов и наконечников.

- Наконечники электродов должны быть выпуклы (грубо придайте форму напильником, доработайте форму шлифовальным инструментом).

Кузов:

- Убедитесь в том, что фланцы, подлежащие соединению, располагаются совершенно ровно относительно друг друга.

- Подготовьте чистую металлическую поверхность в месте соединения (внутри и снаружи).

Примечания по методике/ технологии:

- Выполните контрольный сварной шов на образце материала, покрытом сварочной пастой.

- Если между держателями электрода располагаются какие-либо металлические элементы, будет иметься потеря индукции, а, следовательно, и мощности(регулировка силы тока

- Для высокопрочной низколегированной стали требуется регулировка мощности.

- Повторная сварка по старым местам сварки часто ведет к низкому качества сварного шва.

- Держите наконечники электродов под углом к контактной поверхности, максимально близким к 90°.

- Сохраняйте надавливание на электроды в течение короткого промежутка времени после завершения сварки.

ПРИМЕЧАНИЕ: Охлаждайте электроды в воде после выполнения приблизительно 10 точек точечного сварного шва, чтобы обеспечить требуемое качество сварки (необходимость в охлаждаемых электродах отсутствует).

- Электроды работают лучше всего, если имеют выпуклую форму. Регулярно очищайте контактную поверхность электродов.

Контактная точечная сварка панелей, когда полная толщина - 3 мм или больше

Для ремонта всех современных автомобилей Ford оборудование для выполнения контактной точечной сварки должно быть способно выполнять надежную сварку оцинкованных панелей и панелей из высокопрочной стали, имеющих три или больше слоев, суммарной толщиной до 5 мм. Если эти требования не выполняются, по соображениям безопасности следует использовать пудлинговую сварку. Электрические спецификации (сила тока, сопротивление, тепло) оборудования для контактной точечной сварки различаются в зависимости от типа оборудования. Поэтому, в отношении фактических характеристик сварочного процесса важно соблюдение инструкций изготовителя оборудования.

Сварка MIG/ MAG

Настройка оборудования и параметров сварки

Любые соединения, при изготовлении автомобиля сваренные по технологии MIG/ MAG, в процессе ремонта должны быть сварены по этой же технологии. Также в процессе ремонта некоторые точечные сварные швы должны быть заменены пудлинговыми сварными швами.

Если доступ затруднен или отсутствует сварочное оборудование для точечной сварки соответствующей мощности (см. выше) для общей толщины панелей 3 мм или больше, иногда в процессе ремонта контактную точечную сварку следует заменять пудлинговой сваркой. В этом случае требуется увеличение времени, и соответственно следует принять во внимание ужесточение требований к защите от коррозии.

Ремонт со сваркой можно выполнить правильно только при условии правильности настройки оборудования и всех параметров сварки.

Оборудование:

- Настройте оборудование в соответствии с предписаниями изготовителя.

- Шланги не должны быть перекручены.

- Сердцевина должна быть свободна от абразивных частиц.

- Газовые сопла должны быть свободны от шлака и окалины.

- Обратите внимание на качество сварочного электрода и расход газа.

Тип кузова:

- Убедитесь в качестве соединяемых поверхностей.

- Подготовьте оголенную металлическую поверхность в месте соединения.

- Обеспечьте сохранение правильности зазоров (формирование корня шва).

Примечания по методике/ технологии:

ПРИМЕЧАНИЕ: Увеличенная подача тепла при выполнении сварки по технологии MIG уничтожает слой сварочного грунта/ цинка в намного большей зоне, чем при контактной точечной сварке, в результате чего требуется уделить намного больше внимания при последующем нанесении антикоррозионного покрытия.

ПРИМЕЧАНИЕ: Чтобы убедиться в том, что сварное соединение представляет собой не только поверхностное соединение, всегда следует выполнять контрольный сварной шов.

- Подсоедините кабель заземления рядом с местом сварки (убедитесь в хорошем качестве контакта).

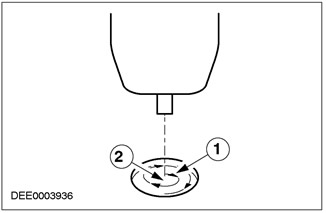

- При выполнении пудлинговой сварки начните сварку на нижней панели, чтобы обеспечить адекватное проникновение.

Пудлинговая сварка

| Поз. | № Запасной Части | Наименование |

| 1 | - | Направление сварки: перемещайтесь по кругу в направлении изнутри наружу |

| 2 | - | Начальная точка сварки: центр отверстия на нижней панели |

Паяные соединения

Никогда не заменяйте заводские паяные соединения на любой иной тип соединения.

ПРИМЕЧАНИЕ: Чтобы предотвратить риск коррозии, удалите все следы флюса.

Паяные соединения требуют особенно тщательной подготовки. Чрезвычайно важно, чтобы соединяемые поверхности были точно совмещены и чтобы в месте соединения была подготовлена чистая оголенная металлическая поверхность.

Клеевые соединения

Технология склеивания все чаще и чаще применяется в автомобилестроении. Некоторые зоны кузова затрагиваются все более и более. Все клеевые соединения в процессе ремонта должны быть восстановлены.

Инструкции по работе и правила безопасности

- При использовании клея или герметиков всегда следуйте инструкциям изготовителя.

ПРИМЕЧАНИЕ: Соблюдайте правила техники безопасности, установленные изготовителем.

- Клеи - это химикаты и поэтому они отвечают специфическим правилам безопасности.

Склеиваемые фланцы

- Фланцы капота, двери багажного отделения и дверей клеятся при изготовлении автомобилей и при выполнении ремонтов на многих моделях Ford.

- Эти соединения главным образом предназначены для целей герметизации (противокоррозионных), а не для прочности.

Соединения, для которых требуется прочность

- Клеевые соединения, для которых требуется прочность, используются для целей обеспечения прочности соединения, целей герметизации и целей антикоррозионной защиты (например, Escort/Orion 1991 года в задней зоне крыши, около перехода к стойке «С»).

- Клей, используемый для этой цели - эпоксидная смола 2К.

Клеевое соединение наружной обшивки крыши (Escort 1991 года)

Клеевое застекление

- Почти на всех моделях лобовое стекло вклеивается прямо в раму окна на кузове. Кроме того, в большинстве вариантов моделей вклеиваются стекла боковых и задних окон.

- Стекла окон вклеиваются прежде всего по причинам обеспечения прочности клеевого соединения. Застекление вклеиванием придает кузову дополнительную крутильную жесткость.

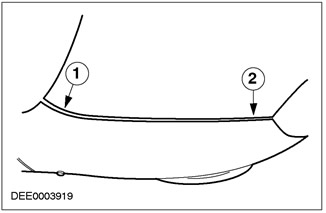

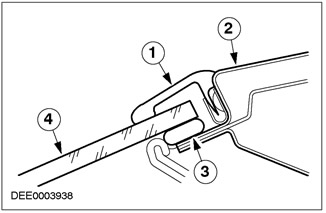

Клеевое соединение на окнах с вклеиваемыми стеклами

| Поз. | № Запасной Части | Наименование |

| 1 | - | Резиновая полоса |

| 2 | - | Рама окна |

| 3 | - | Клей |

| 4 | - | Стекло окна |

Снятие и установка окон с вклеиваемыми стеклами

Правила техники безопасности

Чтобы предотвратить возникновение травм всегда следует соблюдать следующие правила техники безопасности:

- Используйте защитные перчатки.

- Используйте защитные очки.

Подготовка

- Перед вырезанием окна с вклеенным стеклом, отпустите и снимите все подсоединяемые элементы, находящиеся в зоне резания, которые подвергаются опасности, например, панели отделки и декоративные полосы, а также все электрические соединения.

- Закройте все окрашенные зоны, которые располагаются рядом с окном.

- Срежьте все излишки клея, т.к. это облегчает возможность вырезания стекла.

- Закрепите вертикально расположенные стекла во избежание их выпадения.

Вырезание стекла окна

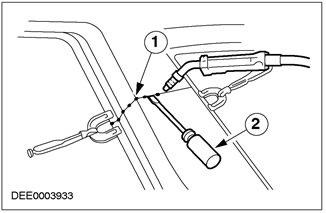

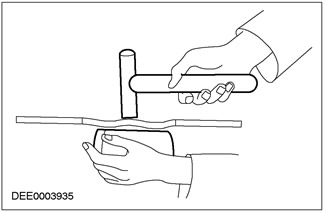

- Режьте по клеевому валику в легкодоступных местах, используя режущий инструмент.

- Аккуратно направляйте режущий инструмент по периметру окна, перерезая валик клея.

- Избегайте прикосновения к раме окна и фланцу кузова.

- Используйте специальные «вакуумные присоски», чтобы извлечь стекло из проема окна.

Общие приготовления к процедуре склеивания

- Следуйте инструкциям изготовителя.

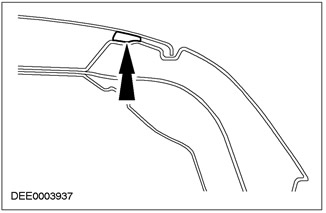

- Подрежьте остающийся клеевой валик на металлическом фланце до остаточной высоты приблизительно 1 мм. Не трогайте и не очищайте поверхность резания потом.

- Аккуратно устраните какие-либо повреждения лакокрасочного покрытия (нанесите грунт и наружное покрытие).

- При необходимости замените упоры окна.

Вклеивание стекла окна

- Нанесите равномерный валик клея на окно или фланец кузова.

- Вставьте стекло в проем окна и сцентрируйте его (требуется наличие 2 техников).

- Проверьте зазоры.

ПРИМЕЧАНИЕ: Откройтесь окна и двери, в то время как окно остается на просушку, и не перемещайте автомобиль (хлопанье дверями создает избыточное давление, которое может вызвать ослабление крепления окна).

Используйте липкую ленту, чтобы предотвратить выпадение стекла.

Заключительные операции:

- Соедините все электрические соединения и проверьте правильность работы элементов.

- Установите подсоединяемые элементы и проверьте точность и надежность крепления.

- Выполните визуальный осмотр, чтобы убедиться в равномерности зазоров и соединений.

- Полностью очистите стекло окна.

Ремонты специальных кузовов

Откидной верх

- Кузов с откидным верхом значительно отличается от «седана». Эти различия относятся не только к его внешности и функциональным возможностям. Чтобы достичь требуемой устойчивости, необходимо усиление конструкции.

- Конструкция закрытого кузова с обечайкой не возможна, т.к. не имеется никаких брусов крыши. Поэтому для обеспечения достаточной устойчивости (особенно в отношении жесткости при кручении) откидного верха используется другой способ. Это достигается посредством конструктивных изменений имеющихся элементов кузова «седан» и установки дополнительных усилительных элементов.

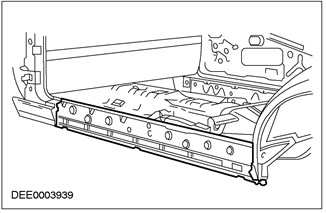

Усиление зоны порога двери

ПРИМЕЧАНИЕ: Если на правочный стенд устанавливается поврежденный автомобиль со всеми его агрегатами, остающимися на месте, кузов нуждается в поддержке, чтобы снять часть нагрузки.

При выполнении ремонта кузова следует отметить следующие конструктивные особенности:

- Большая толщина материала, например в зоне порога двери.

- Иное поведение в процессе правки.

- Требуется особенно высокая точность установки; например, для точек крепления откидного верха.

- Установку откидной крыши и соседних элементов кузова следует проверять в процессе и после ремонта, чтобы убедиться в ее водонепроницаемости, непроникаемости шумов ветра и правильном закрытии.

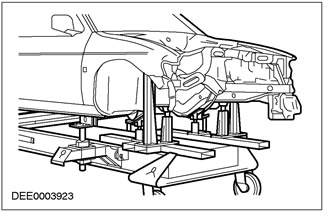

- Автомобили для бездорожья («внедорожники»)

ПРИМЕЧАНИЕ: Если кузов крепится к шасси болтами, все болтовые соединения между кузовом и шасси в процессе правки следует проверять на наличие повреждений.

ПРИМЕЧАНИЕ: Если повреждение кузова и шасси более серьезно, кузов следует снять с шасси. Оба элемента тогда правятся отдельно.

- «Внедорожники» имеют несущее шасси, к которому кузов крепится болтами.

- Если в процессе ремонта становится необходимой какая-либо правка, тогда используются специальные универсальные комплекты опор или правочные стенды.

Защитное оборудование и техника безопасности при выполнении работ

- При выполнении ремонта следует соблюдать различные правила техники безопасности и юридические требования. Обязательно соблюдение всех правил, касающихся охраны здоровья и техники безопасности.

Меры предосторожности при сварке

Чтобы предотвратить риск травмы, следует соблюдать следующие меры предосторожности:

- Маска сварщика (защита лица)

- Экран

- Защитные перчатки

- Защитные ботинки

- Отсос для дыма, образующегося при сварке

Сварку всегда следует выполнять в хорошо вентилируемой зоне. Всегда в пределах досягаемости должен находиться огнетушитель.

Общие меры безопасности при выполнении ремонта кузова

Отсос

- Герметик, защитное покрытие днища и т.д. не следует выжигать, используя открытый огонь. Это приводит к выделению ядовитых газов. При сгорании, например, ПВХ выделяются газы, содержащие соляную кислоту. По этой причине при выполнении шлифовки, сварки или пайки всегда следует использовать соответствующий отсос.

- Всегда обеспечивайте хорошую вентиляцию при работе с материалами, которые содержат растворители, используйте оборудование для защиты органов дыхания и отсосы.

- При вырезке, шлифовке или правке металла всегда следует использовать средства защиты ушей, т.к. уровень шума может достигать или даже превышать 85 - 90 дБ (A).

- Соблюдайте осторожность, чтобы не смотреть прямо в любые лазерные измерительные системы, например, используемые для измерения пола.

- При снятии элементов с автомобиля, установленного на подъемник, следите за изменением положения его центра тяжести. При первичном размещении автомобиля на подъемнике примите во внимание, что может потребоваться закрепить его во избежание опрокидывания.

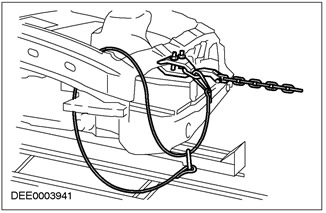

- В процессе правки цепи и цепные зажимы следует закреплять, используя предохранительные тросы.

Предохранительный трос

Комментарии посетителей