Особенности устройства

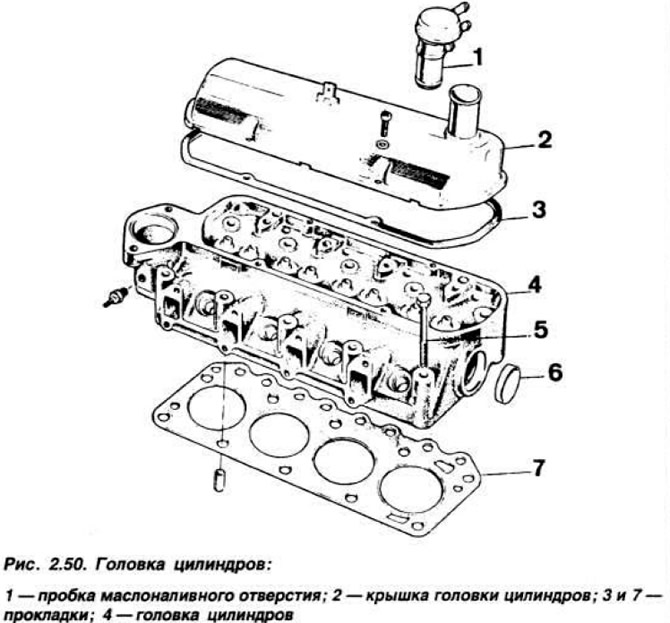

Головка цилиндров отлита (рис. 2.50) из чугуна и имеет клинообразные камеры сгорания. Клапаны рядного расположения установлены с наклоном 15° от вертикали и приводятся в действие через толкатели, штанги и коромысла от распределительного вала, расположенного в блоке цилиндров. Объем камеры сгорания 26,888-29,888 см3. В теле головки выполнены отверстия под штанги толкателей, направляющие втулки и седла клапанов. Прокладка устанавливается меткой «Тор» в сторону головки.

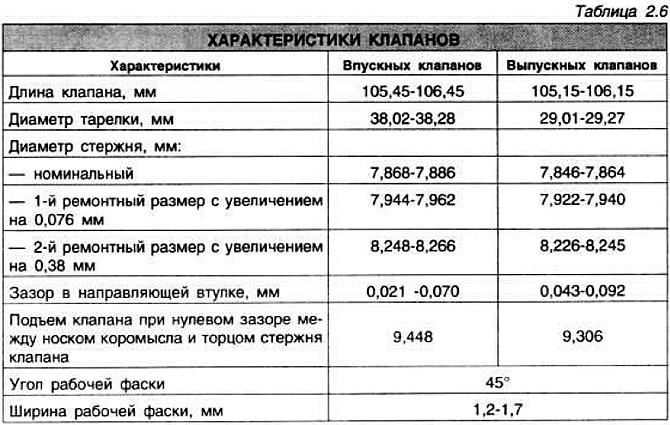

Седла клапанов имеют угол рабочей фаски 44°30'-45°. Ширина рабочей фаски седла 1,2-1,75 мм для впускных клапанов. 1,5-1,7 мм для выпускных.

Направляющие втулки клапанов изготовлены из специального чугуна и запрессованы в головку цилиндров. Диаметр отверстий во втулках 7,907-7,938 мм. наружный диаметр втулки номинального размера 13,081-13,094 мм. Клапаны изготовлены из специальной стали.

Пружины клапанов одинаковы для впускных и выпускных клапанов, имеют по шесть спиралей навивки каждая. Внутренний диаметр пружины, мм: 20,25-20,75 мм, диаметр проволоки 3,77-3,83 мм. Высота пружины в свободном состоянии 42 мм.

Штанги коромысел изготовлены из стали, толкатели — из закаленной стали. Номинальный диаметр толкателей 13,081-13,094 мм. Зазор в сопряжении «толкатель—отверстие» 0,016-0,062 мм.

Регулировка зазоров в механизме привода клапанов

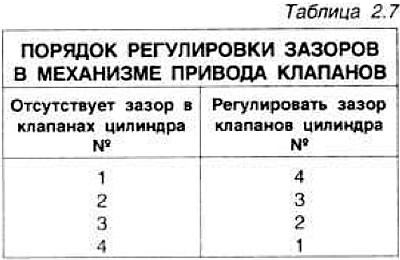

Эта операция выполняется на холодном двигателе методом «покачивания». Провернуть коленчатый вал до совмещения метки на его шкиве с меткой ВМТ на крышке привода механизма газораспределения. Снять воздушный фильтр и крышку головки цилиндров. Покачивая шкив коленчатого вала в обоих направлениях. определить по движению коромысел. клапаны какого цилиндра (1-го или 4-го) прижаты коромыслами. Если это коромысла 1-го цилиндра, то регулировать зазоры 4-го цилиндра и наоборот. После этого повернуть коленчатый вал точно на 180° и регулировать зазоры 2-го (или 3-го) цилиндра. Порядок работы цилиндров указан в таблице 1.3, а порядок регулирования зазоров в механизме привода клапанов приведен в таблице 2.7.

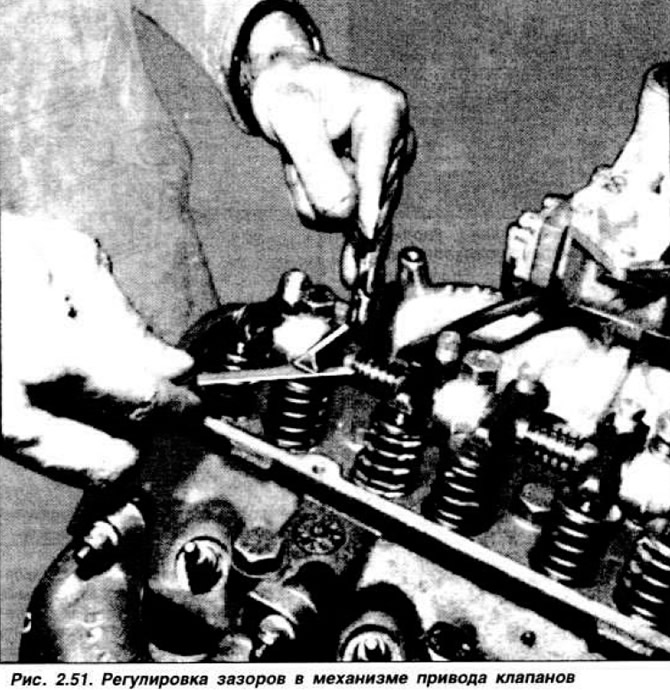

ПРИМЕЧАНИЕ: Регулировочные винты с прямоугольной резьбой имеют значительный натяг в коромысле. Во избежание поломки винта необходимо использовать накидной ключ, обеспечивающий равномерное распределение усилия по головке винта, и сверло соответствующего диаметра, устанавливаемое в головку винта (рис. 2.51). В случае обрыва головки винта заменить коромысло в сборе.

Снятие и установка головки цилиндров

После снятия с автомобиля силового агрегата снять клапанную крышку, ось коромысел. затем извлечь штанги, уложить по порядку; отвернуть болты крепления и снять головку цилиндров и прокладку При сборке головки цилиндров прокладка должна быть сухой, чистой и установлена меткой к головке. Обращать внимание на совмещение отверстий для прохода масла в прокладке с каналами в головке (рис. 2.52).

Установить головку цилиндров, ввернуть от руки болты крепления. Затянуть болты крепления головки цилиндров в порядке, указанном на рис 2.14 в четыре приема: 1-й прием 1,0-1,5 кгс·м; 2-й прием 4,0-5,0 кгс·м; 3-й прием 8,0-9,0 кгс·м; 4-й прием — через 20 мин после 3-го приема затянуть болты моментом 10,0-11,0 кгс·м. Установить штанги толкателей, окунув предварительно их торцы в моторное масло. Установить ось коромысел и затянуть болты крепления моментом 3,4-4,0 кгс·м. Отрегулировать зазоры в механизме привода клапанов. Ввернуть и затянуть моментом 1,5-2,0 кгс·м свечи зажигания.

Разборка и сборка головки цилиндров

С помощью специального приспособления сжать пружины клапанов, извлечь сухари клапанов. Затем снять тарелку пружины, пружину, нижнюю опорную шайбу. ИЗ-влечь и разложить по порядку клапаны. Проверить техническое состояние направляющих втулок (рис. 2.53), седел и рабочих фасок клапанов (см. таблицу 2.6).

В случае значительного износа произвести ремонт деталей. Для развертывания отверстия направляющей втулки под клапан ремонтного размера необходимэ использовать развертку 21.042 (рис. 2.54).

Для этого необходимо установить головку цилиндров седлами вверх и постепенно вводить инструмент в отверстие направляющей, обильно смазывая развертку специальным маслом или керосином. В случае чрезмерного износа направляющих втулок, который не может быть устранен разверткой 21.042, заменить головку цилиндров. После проверки направляющих втулок и возможного их ремонта проверить и при необходимости восстановить рабочую фаску седел клапанов. При обработке фаски седла использовать специализированный инструмент, центрирующий фрезу или шлифовальный камень относительно седла. Не допускать появления на рабочей фаске огранки или царапин. Тщательно очистить и продуть сжатым воздухом головку цилиндров. После ремонта седел клапанов прошлифовать фаски клапанов или заменить клапаны. В обоих случаях следует притереть клапаны к седлам мелкозернистой шлифовальной пастой. После притирки клапаны не должны меняться местами. В случае установки новой головки цилиндров и работавших клапанов их притирка является обязательной После притирки клапанов тщательно промыть и продуть сжатым воздухом головку цилиндров.

Разборка и сборка оси коромысел

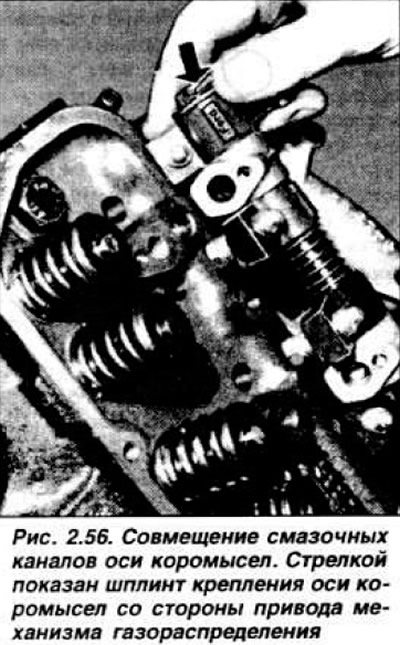

Снять шплинт, пружину и опорную шайбу с торца оси коромысел. Снять толкатели, опоры и распорные пружины В случае затрудненного схода опор можно использовать киянку с пластмассовым бойком. Разложить детали по порядку. промыть в трихлорэтилене и проверить их техническое состояние: износ оси коромысел, прилегание носков коромысел к торцам стержней клапанов, состояние опорных шайб и распорных пружин. При необходимости заменить дефектные детали: прошлифовать носки коромысел, если они имеют забоины. Собрать ось коромысел в порядке, обратном разборке, смазывая моторным маслом все детали. Обратить внимание на совмещение смазочных каналов: они должны быть направлены вниз и вперед (рис. 2.56).

ПРИМЕЧАНИЕ: В случае установки новой оси коромысел убедиться в наличии заглушки со стороны привода механизма газораспределения.

Перед сборкой головки цилиндров убедиться в чистоте всех деталей. Смазать моторным маслом торцы стержней клапанов и установить их в соответствующие отверстия головки. Застопорить клапаны в закрытом положении с помощью подходящей пластины и установить новые маслоотражательные колпачки на стержни клапанов (рис.2.55) в следующем порядке: протереть стержни клапанов не оставляющей ворса тканью, в канавки под сухари намотать липкую ленту, смазать маслом стержни клапанов и маслоотражательные колпачки, установить колпачки до упора и снять липкую ленту.

В случае неправильной установки маслоотражательных колпачков увеличивается расход масла. Установить нижние опорные шайбы пружин, пружины, верхние тарелки пружин, сжать пружины специальным приспособлением и установить сухари, обращая внимание на их правильное положение. Маслоотражательные колпачки могут заменяться без снятия головки цилиндров с двигателя. Для этого необходимо иметь приспособление для фиксации клапанов 21.056 и для сжатия клапанных пружин 21.057.

Отсоединить минусовый провод от аккумуляторной батареи. Снять воздушный фильтр с кронштейном. Отсоединить провода от свечей зажигания, снять крышку головки цилиндров. Вывернуть свечи зажигания и снять ось коромысел В отверстие под свечу ввернуть приспособление для фиксации клапанов, повернуть его центральный штырь, подвести его к головке клапана и застопорить в этом положении. Установить приспособление для сжатия клапанных пружин 21.057 с упором на болт крепления оси коромысел, как показано на рис. 2.57.

Сжать пружину клапана и извлечь сухари (желательно с помощью магнита, чтобы не допустить их падения в двигатель). Отпустить пружину и снять верхнюю тарелку пружины, пружину и маслоотражательный колпачок. В кольцевые проточки клапана намотать липкую ленту, смазать стержень клапана и новый маслоотражательный колпачок и установить его на клапан. Снять липкую ленту. Установить шайбу, пружину, тарелку клапана. сжать пружину приспособлением и установить сухари. Повторить операцию для остальных клапанов. После замены маслоотражательных колпачков установить ось коромысел и отрегулировать зазор в механизме привода клапанов. Установить остальные снятые детали.

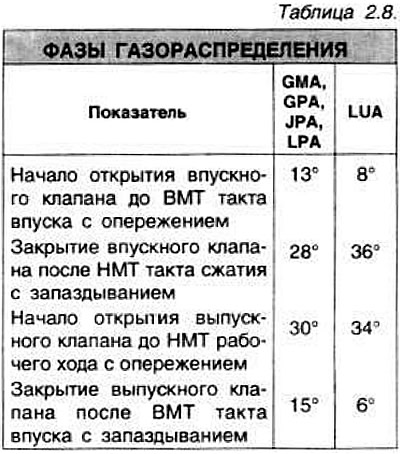

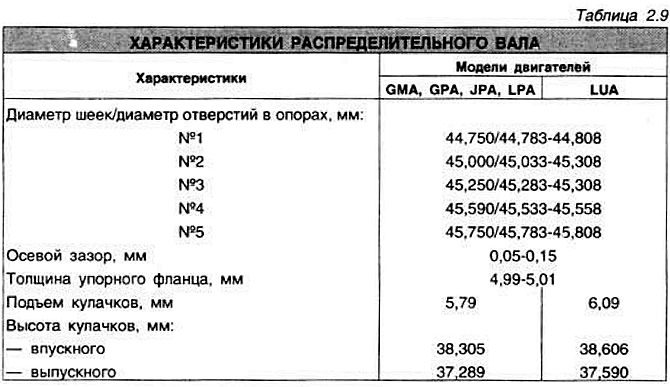

Распределительный вал и его привод (кроме двигателя модели GLA)

В двигателях применен чугунный распределительный вал. установленный на пяти опорах в головке цилиндров и приводимый во вращение зубчатым ремнем от коленчатого вала двигателя. От осевого перемещения распределительный вал удерживается упорным фланцем, крепящимся к головке цилиндров двумя болтами.

Зубчатый ремень привода распределительного вала марки Motorcraft 81 SM 6268 GE натягивается роликовым натяжителем. Момент натяжения зубчатого ремня составляет для двигателей моделей GMA, GPA, JPA 3,0-4,2 кгс·м. LPA и LUA 2,0-3,2 кгс·м. С 1982 г. величина натяжения зубчатого ремня изменена и составляет для двигателей моделей GMA, GPA, JPA 6,0-6,5 кгс·м. LPA, LUA, LRA и L7 4,5-5,0 кгс·м.

Снятие и установка распределительного вала

Отсоединить минусовый провод от аккумуляторной батареи, отсоединить шланг вентиляции картера и шланги от впускного трубопровода и крышки головки цилиндров. Снять воздушный фильтр и отсоединить вакуумный шланг. Снять бачок стеклоомывателя. Отсоединить провода высокого напряжения и снять датчик-распределитель. Снять топливный насос с прокладкой и толкателем. Снять зажим и отсоединить трос привода дроссельной заслонки от кронштейна на карбюраторе. Снять шланг вентиляции картера с патрубка на блоке цилиндров, затем крышку головки цилиндров. Снять коромысла и уложить их по порядку. Извлечь толкатели и уложить их по порядку. Снять регулировочную планку ремня генератора и снять ремень. Снять защитную крышку зубчатого ремня и, проворачивая коленчатый вал, совместить метки шкива распределительного вала и головки цилиндров.

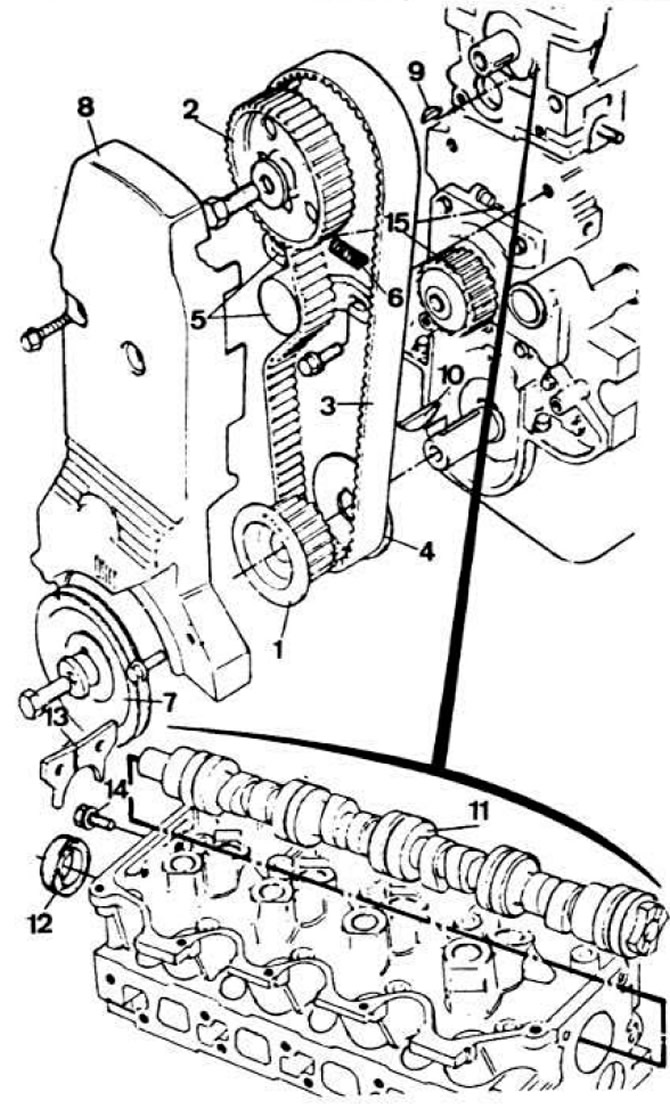

Отвернуть болты крепления роликового натяжителя, сдвинуть его влево и затянуть болты. Снять зубчатый ремень. Застопорить зубчатый шкив 2 (рис. 2.58) распределительного вала 11 с помощью отвертки, отвернуть болт его крепления и снять зубчатый шкив. Снять упорный фланец 13 и осторожно извлечь распределительный вал.

Рис. 2.58. Распределительный вал и его привод.

Рис. 2.58. Распределительный вал и его привод.

1 — зубчатый шкив коленчатого вала; 2 — зубчатый шкив распределительного вала; 3 — зубчатый ремень; 4 — направляющий фланец;5 — ролик натяжения ремня; 6 — пружина натяжителя; 7 — шкив коленчатого вала; 8 — крышка зубчатого ремня; 9 и 10 — шпонки; 11 — распределительный вал; 12 — сальник; 13 — упорный фланец; 14 — болт крепления упорного фланца; 15 — зубчатый шкив привода водяного насоса.

ПРИМЕЧАНИЕ: С мая 1983 г. на двигатели устанавливаются новый грязеотражатель зубчатого ремня и крышка из двух частей для облегчения доступа к зубчатому ремню. Новую крышку можно устанавливать вместо старой. Для этого необходимо вырезать грязеотражатель ножовкой по металлу, как показано на рис. 2.59, не снимая крышку и шкив коленчатого вала. Не устанавливать цельную крышку на двигатель с доработанным грязеотражателем или имевшим крышку из двух частей.

Перед установкой распределительного вала необходимо извлечь сальник. Смазать моторным маслом шейки и упорный фланец. Осторожно установить распределительный вал в головку цилиндров и установить упорный фланец. Установить новый сальник с помощью оправки 21.094. смазав предварительно его рабочую кромку. Установить защитную крышку зубчатого ремня, надеть на шкивы и натянуть ремень привода вспомогательных агрегатов. Смазать и установить толкатели в соответствующие гнезда Установить коромысла с новыми гайками крепления и затянуть их моментом 2,1-2,5 кгс·м Установить шланг вентиляции картера, трос привода дроссельной заслонки с кронштейном Смазать толкатель топливного насоса и установить на место толкатель, прокладку и топливный насос. Установить новую прокладку и датчик-распределитель. совместить метки на его крышке и на головке цилиндров. Подсоединить высоковольтные провода Установить бачок стеклоомывателя и подсоединить минусовый провод к аккумуляторной батарее. Отрегулировать момент зажигания и содержание окиси углерода (СО) в отработавших газах на холостом ходу. Установить воздушный фильтр, подсоединить шланг вентиляции картера и вакуумный шланг.

Установка и регулировка натяжения зубчатого ремня

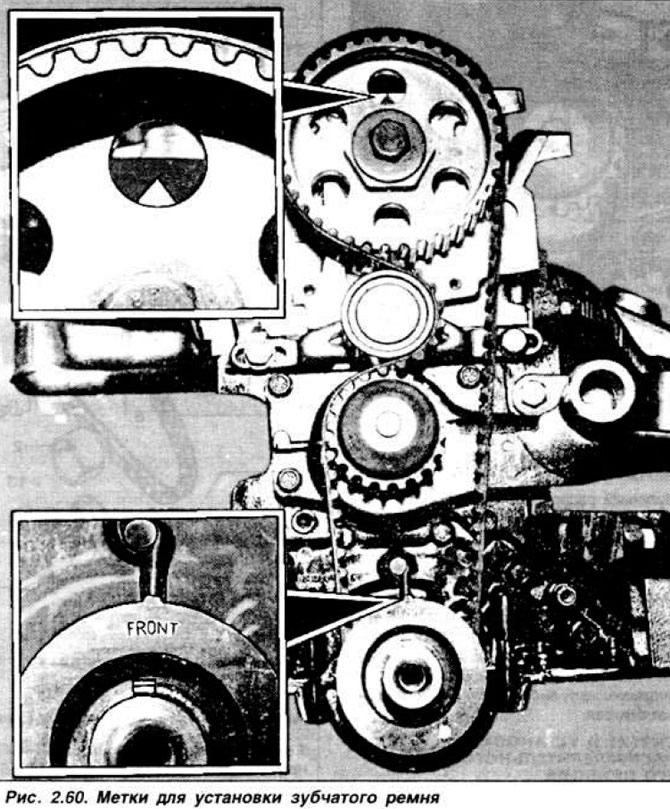

Установить метку на зубчатом шкиве распределительного вала против метки на головке цилиндров (рис. 2.60).

Проворачивая коленчатый вал, установить зубец шкива против метки на корпусе масляного насоса. Установить зубчатый ремень, начиная со шкива коленчатого вала и продолжая в направлении против часовой стрелки Прижать ролик натяжителя к зубчатому ремню и затянуть болты его крепления моментом 1,6-2,0 кгс·м. Провернуть коленчатый вал на два оборота по часовой стрелке и проверить совмещение меток на распределительном валу и головке цилиндров.

Для карбюраторных двигателей Провернуть коленчатый вал против часовой стрелки примерно на 60°, что соответствует повороту на три зуба шкива распределительного вала.

большим пальцем нажать на зубчатый ремень с усилием примерно 6 кгс в сторону водяного насоса. В этом положении зазор «X» между наружным диаметром шкива водяного насоса и зубьями ремня (рис. 2.61) должен быть 4-6 мм. Для замера использовать сверло соответствующего диаметра При необходимости переместить ролик натяжителя.

ПРИМЕЧАНИЕ: После установки и регулировки натяжения зубчатого ремня вращать коленчатый вал разрешается только по часовой стрелке.

Для двигателей с впрыском. Натянуть зубчатый ремень, застопорив коленчатый вал и вращая распределительный вал против часовой стрелки с помощью головки на 41 мм воротка и динамометрического ключа усилием 4,5-5,0 кгс. Не отпуская ключа, затянуть болты крепления натяжителя. начиная с правого болта, моментом 1,6-2,0 кгс·м. Убедиться в том. что метки на зубчатом шкиве распределительного вала и головке цилиндров, а также на шкиве коленчатого вала и корпусе масляного насоса совмещены.

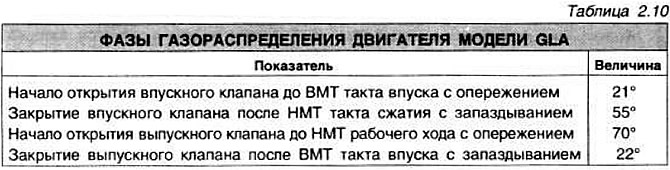

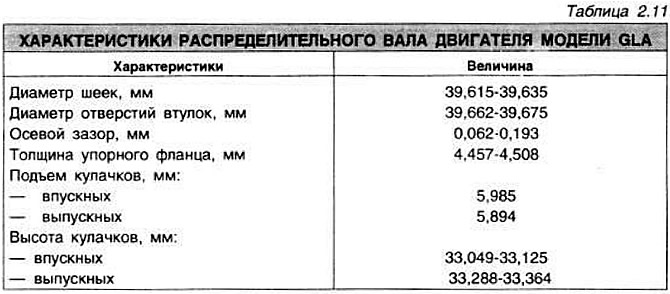

Распределительный вал и его привод двигателя модели GLA

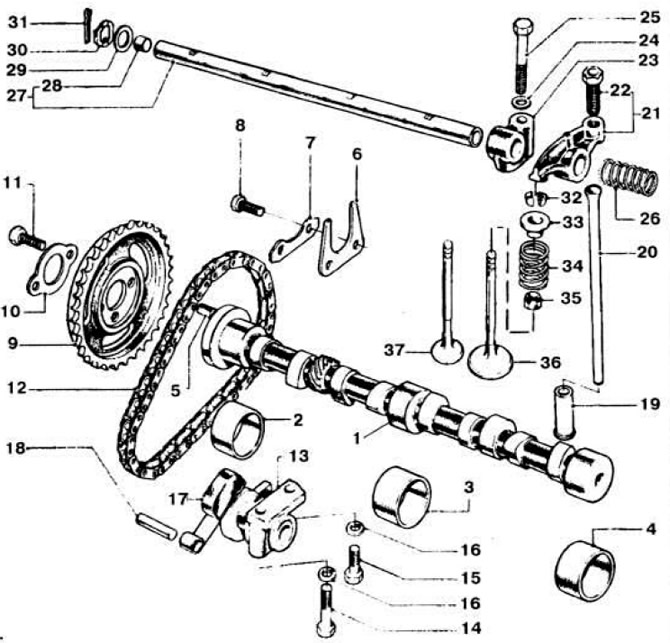

Чугунный распределительный вал 1 (рис. 2.62) установлен на трех опорах в блоке цилиндров и приводится во вращение однорядной цепью 12 от коленчатого вала двигателя.

Рис. 2.62. Детали механизма газораспределения двигателя GLA.

Рис. 2.62. Детали механизма газораспределения двигателя GLA.

1 — распределительный вал; 2, 3 и 4 —втулки; 5 — шпонка; 6 — упорный фланец; 7 и 10 — проставки; В, 11, 14, 15 и 25 — болты; 9 — звездочка; 12 — цепь; 13 — натяжитель цепи в сборе с эксцентриком и пружиной; 16 — упругая шайба; 17 — башмак натяжителя цепи; 18 — ось башмака; 19 — толкатель; 20 — штанга; 21 — коромысло; 22 — регулировочный винт; 23 — опора оси коромысел; 24 и 29 — шайбы; 26 — распорная пружина; 27 — ось коромысел; 28 — заглушка оси коромысел; 30 — пружина; 31 — шплинт; 32 — сухари; 33 — тарелка пружины; 34 — пружина клапана; 35 — маслоотражательный колпачок; 36 — впускной клапан; 37 — выпускной клапан.

На звездочках имеются установочные метки. От осевого перемещения распределительный вал удерживается упорным фланцем 6, крепящимся к блоку цилиндров двумя болтами Натяжение цепи обеспечивается спиральной пружиной, поджимающей эксцентрик к башмаку 20 натяжителя.

Снятие и установка распределительного вала и его привода

Ввиду того, что работы с распределительным валом возможны только после снятия двигателя, порядок снятия и установки распределительного вала описан в разделе «Разборка и сборка двигателя модели GLA».

Комментарии посетителей